Cómo elegir los materiales, las clasificaciones y los estilos de relé para abordar los requisitos de diseño

Los contactos de relé están disponibles en una variedad de metales y aleaciones, tamaños y estilos. No existe un contacto universal. El usuario del relé debe seleccionar materiales de contacto, clasificaciones y estilos para cumplir, con la mayor precisión posible, con los requisitos de una aplicación en particular. Si no lo hace, puede haber problemas con el contacto e incluso fallas de contacto tempranas.

Por ejemplo, algunos materiales de contacto requieren un arco para mantenerlos libres de sulfuración, oxidación y contaminantes. Estos materiales en los contactos utilizados en un circuito seco o de bajo nivel pueden hacer que los contactos fallen eléctricamente para cerrar el circuito, aunque lo hagan físicamente. Los contactos pueden parecer limpios, pero esto es engañoso. En realidad, hay una película muy delgada de sulfuración aislante, oxidación o contaminantes en la superficie de los contactos. Esta película debe eliminarse para que se establezca la continuidad del circuito, y el arco puede lograr esto. (En el caso de circuitos secos y de bajo nivel, se deben usar contactos bifurcados).

Consideraciones sobre las aplicaciones

En algunas aplicaciones, los contactos pueden estar sometidos a fuertes picos de corriente que pueden reducir drásticamente su vida útil. Piense en una lámpara incandescente. Una lámpara de CA de 40 vatios y 120 V tiene una clasificación de corriente de 0.33 amperios. La resistencia del filamento cuando está frío; sin embargo, es tan baja que la corriente de entrada inicial puede ser de hasta 6 amperios. Si intenta conmutar la lámpara de 40 vatios con contactos de 2 amperios, generará una falla de contacto temprana.

La misma situación se da en aplicaciones de motores y transformadores, y en aplicaciones en las que existe una capacitancia de línea distribuida significativa. Durante la puesta en marcha, un motor puede consumir un 600 % o más de su corriente de funcionamiento. Por lo tanto, un motor de 3 amperios puede consumir 18 amperios o más durante la puesta en marcha. Se debe utilizar una clasificación de contacto de al menos 20 amperios. Además, cuando se desconecta, un motor actúa como un generador de voltaje a medida que se detiene. Según el motor, el circuito puede volver a recibir voltajes muy superiores al voltaje de línea nominal. Estos voltajes que aparecen a través de los contactos de separación pueden generar un arco destructivo entre los contactos, lo que puede conducir a una falla temprana de los contactos. Debido a esto, se debe suprimir el arco. (Las técnicas para la supresión del arco se analizan más adelante en esta nota de aplicación).

Los transformadores pueden presentar una trampa inusual para un usuario de relé desprevenido. Cuando se extrae energía de un transformador, su núcleo puede contener magnetismo remanente. Si la potencia se vuelve a aplicar cuando el voltaje es de la misma polaridad que la del magnetismo remanente, el núcleo puede entrar en saturación durante el primer medio ciclo de la potencia reaplicada. Como resultado, la inductancia será mínima y puede existir una corriente de entrada de quizás el 1000 % durante unos pocos ciclos, hasta que el núcleo salga de la saturación. Peor aún, si la potencia reaplicada se produce a un voltaje cero o cercano a cero y el aumento del voltaje favorece el magnetismo remanente, el núcleo y el espacio de aire pueden saturarse. Se puede producir una corriente de entrada de quizás un 4000 % o más. Además, al igual que con las cargas del motor, cuando se elimina la energía de un transformador, el transformador desarrollará un voltaje en sentido inverso que puede generar un arco destructivo entre los contactos de separación.

La capacitancia de línea distribuida presenta problemas particulares para los relés y sus contactos. Esto ocurre cuando un relé se encuentra a una distancia considerable de la carga que se va a conmutar. En el instante en que los contactos se cierran, la capacitancia de la línea distribuida se carga antes de que la corriente de carga fluya. Esta capacitancia puede aparecer como un cortocircuito inicial en los contactos, y puede arrastrar una corriente muy superior a la corriente de carga. Antes de seleccionar un relé para conmutar un circuito, cuando la capacitancia de la línea distribuida puede ser significativa, debe medir la corriente de entrada instantánea y seleccionar los contactos en consecuencia.

Materiales del contacto

Plata fina

La plata fina tiene las mejores propiedades eléctricas y térmicas de todos los metales. Es el mejor material de uso general disponible. Sin embargo, se ve afectado por la sulfuración. La tasa de sulfuración en interiores en un área metropolitana es de alrededor de 70 microgramos por centímetro cuadrado por día. Esta sulfuración forma una película en la superficie de la plata que aumenta la resistencia de la interfaz de contacto.

Debido a que la plata y las aleaciones de plata generan sulfuración, las presiones de contacto deben ser lo suficientemente grandes como para romper esta película. (El arco controlado también será útil porque quema la sulfuración y la sobrecarrera del contacto elimina los residuos). Aunque estas presiones no tienen un efecto importante en los contactos de plata-cadmio, sí provocan un mayor desgaste del material de los contactos de plata fina. Además, puede producirse un voltaje de interfaz de varias décimas de voltio con los contactos de plata fina debido a la película de sulfuro. Se sabe que esta película captura e incrusta suciedad en suspensión en el aire. Al romper esta película se genera ruido eléctrico. Debido a esto, los contactos de plata fina no se utilizan para la conmutación de bajo nivel, como los circuitos de audio. Por el contrario, los contactos de plata fina y de aleación de plata pueden usarse en circuitos de 12 voltios, 0.4 amperios o más.

Plata con laminado de oro

Para los relés que deben permanecer inactivos durante largos períodos antes de la operación inicial, la sulfuración de los contactos de plata puede generar una resistencia en la interfaz de contacto inexpugnable. En lugar de especificar los contactos de plata para este tipo de aplicaciones, se deben especificar contactos de plata con laminado de oro. El laminado de oro en cada contacto genera una sulfuración mínima y proporciona una buena conexión eléctrica al contacto. Debido a que el oro tiene una temperatura de ebullición baja, el laminado se quemará después de unos pocos ciclos de conmutación si se excede el voltaje y la corriente del arco. La capa de plata queda entonces expuesta y puede desarrollar una película de sulfuro. A menos que se pueda tolerar esta situación, los contactos con laminado de oro no deben someterse a arcos.

Recubrimiento de oro

Un contacto común para su uso en circuitos secos y de bajo nivel es el recubrimiento de oro. El recubrimiento de oro posee el espesor suficiente para que no desgastar el metal base, a menos que se someta a condiciones de arco.

Níquel plata

Según la aplicación, la transferencia de material puede ser bastante frecuente con contactos de plata fina. Por lo general, el material tiende a acumularse en el centro de un contacto, mientras que la pérdida de material en el otro contacto produce un orificio u "hoyo". Esta picadura puede causar una falla de contacto prematura. En tal aplicación, sería conveniente usar contactos de plata de grano fino. Estos contactos poseen una aleación de 0.15 % de níquel, lo que confiere a los contactos una estructura de grano fino. Como resultado, la transferencia de material se distribuye de manera uniforme en toda la superficie del contacto, y los contactos duran más tiempo.

Óxido de cadmio y plata

Los contactos de óxido de cadmio y plata se utilizaron durante mucho tiempo para conmutar cargas que producen un arco de alta energía. Los contactos de óxido de cadmio y plata conducen menos la electricidad que los contactos de plata fina, pero tienen una resistencia superior a la transferencia de material y a la pérdida de material debido al arco. Presentan una mayor resistencia de interfaz entre los contactos acoplados, y también un aumento de calor del conjunto de contactos ligeramente mayor. El voltaje mínimo del arco de óxido de plata y cadmio es de 10 voltios y, al igual que los contactos de plata fina, la plata de esta aleación se oxidará y sulfurará. Por lo tanto, se necesita un arco para mantener limpios estos contactos.

Óxido de plata, estaño e indio

Los contactos de plata, estaño e indio, aunque no son fáciles de conseguir, presentan una mayor resistencia a la erosión del arco y a la soldadura que los contactos de plata, cadmio y óxido. Sin embargo, conducen aún menos la electricidad y son más duros que los contactos de óxido de cadmio y plata. Tienen una mayor resistencia de interfaz entre los contactos de acoplamiento y, por lo tanto, una mayor caída de voltaje y aumento de calor. En la actualidad, el óxido de plata, estaño e indio es más caro que el óxido de cadmio y plata, y muchos usuarios de relés limitan su uso a aplicaciones como cargas de lámparas incandescentes y condensadores en los que hay una corriente de entrada masiva durante el rebote de contacto. Para cargas resistivas e inductivas de baja y media potencia, el óxido de cadmio y plata es el más utilizado, y Siemens Electromechanical Components (SEC) lo recomienda. Para aplicaciones en las que se cree que se debe utilizar óxido de plata, estaño e indio, comuníquese con el equipo de ingeniería para aplicaciones de SEC.

Plata, cobre y níquel

Los contactos de níquel, cobre y plata se utilizan en aplicaciones de alta CC de entrada, como lámparas incandescentes y cargas capacitivas. Estos contactos presentan una buena resistencia a la soldadura.

Aleación de níquel, oro y plata

Los contactos de aleación de níquel, plata y oro se utilizan en cargas de conmutación, por lo general, de menos de un amperio y se caracterizan por tener menos ruido eléctrico en la conexión y desconexión que los contactos de plata fina. Los contactos de plata difusa y oro ofrecen características similares a la aleación de níquel, oro y plata, pero son menos costosos.

Paladio

Los contactos de paladio no generan sulfuración ni se oxidan, por lo que ofrecen niveles de ruido eléctrico muy bajos. Tienen una esperanza de vida eléctrica aproximadamente 10 veces superior a la de los contactos de plata fina. Sin embargo, debido a las propiedades de conductividad bastante bajas, las corrientes de carga están limitadas a alrededor de 5 amperios.

Los contactos de paladio requieren una sobrecarrera de 0.006" a 0.012" para asegurar una buena acción de limpieza. Debido a esto, se utilizan sobre todo en relés de tipo telefónico, es decir, relés en los que las patas del contacto son paralelas a la longitud de la bobina y en los que dicha sobrecarrera es fácil de obtener. Además, los contactos de paladio deben bifurcarse para ayudar a asegurar la continuidad del circuito en el cierre del contacto.

Tungsteno

Los contactos de tungsteno pueden utilizarse en aplicaciones de alto voltaje, en las que, por lo general, se requiere una conmutación altamente repetitiva. El tungsteno tiene una temperatura de fusión de 3.380°C, lo que le da una excelente resistencia a la erosión por arco.

El tungsteno puede desarrollar películas de óxido problemáticas, en especial, cuando se usa como contacto del ánodo en algunas aplicaciones de CC. Por lo tanto, el tungsteno suele utilizarse como contacto del cátodo, y la aleación de paladio se usa como contacto del ánodo. Tal combinación también minimiza la resistencia de la interfaz de contacto y la transferencia de material.

Mercurio

El mercurio tiene una temperatura de fusión de -38.87°C. Por lo tanto, cuando se usa en los relés, está en estado líquido. El mercurio se aferrará a la superficie de cualquier metal limpio y se utiliza como contacto en los relés de láminas humedecidos con mercurio. Tiene buena conductividad eléctrica y, al ser líquido, no hay acumulación de transferencia de material de contacto a contacto. Cualquier transferencia de material de este tipo se anula porque cuando los contactos se abren, y el mercurio regresa al contenedor en el fondo del relé, el mercurio fresco toma su lugar en la siguiente operación del conmutador. El mercurio tiene una temperatura de ebullición de 357°C. Debido a esto, los contactos de mercurio no pueden conmutar corrientes de más de unos pocos amperios.

Vida útil del contacto

La esperanza de vida eléctrica de los relés de uso general y potencia suele ser de 100.000 operaciones como mínimo, mientras que la esperanza de vida mecánica puede ser de 1 millón, 10 millones o, incluso, 100 millones de operaciones.

La razón por la que la vida eléctrica es tan baja comparada con la vida mecánica es porque la vida de los contactos depende de la aplicación. La clasificación eléctrica se aplica a los contactos que conmutan sus cargas nominales. Cuando un conjunto de contactos conmuta una carga de valor inferior a la nominal, la vida útil del contacto puede ser bastante mayor. Por ejemplo, se puede esperar que los contactos de 25 amperios, 240V AC, 80 % PF conmuten dicha carga de 25 amperios en más de 100.000 operaciones. Sin embargo, si estos contactos se utilizan para conmutar, por ejemplo, una carga resistiva de 5 amperios y 120 V CA, la vida útil puede superar el millón de operaciones. La vida eléctrica nominal también tiene en cuenta la destrucción de los contactos por arco. Mediante el uso de la supresión apropiada del arco, la vida de contacto puede prolongarse. En la Tabla 1 se enumeran algunos valores de voltaje y corriente de arco de los distintos metales. Un arco se encenderá si se superan tanto el voltaje mínimo de arco como la corriente . Sin embargo, no habrá arco si la corriente de carga en un voltaje de arco mínimo dado es menor que la corriente de arco mínima para ese voltaje. Del mismo modo, no habrá arco si el voltaje de carga (o fuerza contraelectromotriz) es menor que el voltaje mínimo de arco del metal de contacto. Como se indicó, es posible que se necesite un arco para quemar cualquier sulfuración, oxidación o contaminación de los contactos. Sin embargo, por su propia naturaleza, un arco es destructivo. Para obtener la máxima duración del contacto, el arco debe suprimirse lo más rápidamente posible en cuanto se encienda. La supresión de arco puede lograrse con las técnicas presentadas en esta nota de aplicación.

Tabla 1. Características de varios materiales de contacto.

Con valores de voltaje y corriente inferiores a los requeridos para encender un arco, puede producirse una chispa entre los contactos de separación. Esta chispa es una descarga capacitiva y es débil en comparación con un arco. Aun así, la chispa puede ser suficiente para evitar que la sulfuración, la oxidación y los contaminantes se acumulen en los contactos. (Nota: La supresión de arco tiene poco o ningún efecto sobre la chispa del contacto).

La vida útil del contacto termina cuando los contactos se pegan o se sueldan, o cuando se pierde material excesivo de uno o ambos contactos y no es posible una buena conexión eléctrica. Estas condiciones son el resultado de la transferencia acumulativa de material durante las sucesivas operaciones de conmutación y de la pérdida de material debido a las salpicaduras.

Transferencia y pérdida de material

La transferencia de material se produce como resultado del calor I2R. A medida que los contactos del interruptor comienzan a separarse, el área de contacto disminuye. La corriente de carga que fluye a través de esta área cada vez más restringida genera calor que hace que el material de contacto se derrita y luego hierva. El metal líquido tiende a acumularse en el contacto del cátodo porque ese contacto es más frío que el contacto del ánodo. La transferencia de material también ocurre durante el arco. Sin embargo, en estas condiciones, la transferencia de material se produce del cátodo al ánodo, y la cantidad de transferencia depende de la intensidad y la duración del arco, así como del tipo de material de contacto utilizado. Debido a que el material de contacto migra primero en una dirección, luego en la otra, la técnica ideal de supresión de arco sería apagar el arco a medida que el ánodo recupera todo el material perdido en el cátodo, justo antes de que se produzca el arco. Sin embargo, esto es poco práctico incluso para intentarlo.

La pérdida de material se debe, principalmente, a salpicaduras del metal hirviendo y fundido a medida que los contactos rebotan en la conexión. Dicha pérdida puede ser significativa en el transcurso de decenas de miles de operaciones, y la única forma práctica de minimizarla es mediante la supresión del arco. La supresión de arco apaga rápidamente el arco, y de esta forma mantiene las temperaturas de contacto más bajas.

En aplicaciones de CC, la migración de metales es predecible en el sentido de que un contacto siempre es negativo y el otro es positivo. En aplicaciones de CA en las que la conmutación es aleatoria, cualquiera de los contactos puede ser negativo o positivo cuando se produce el arco. La migración no será en la misma dirección cada vez que se abra el interruptor, y la pérdida de material de cualquiera de los contactos no debe ser significativa, a menos que las condiciones de la carga causen salpicaduras.

Sin embargo, no todas las aplicaciones de CA incorporan la conmutación aleatoria. En algunas aplicaciones, el relé se opera a una velocidad o frecuencia establecida. En tales casos, los contactos interrumpen la corriente de carga en el mismo punto aproximado de la onda sinusoidal. Es decir, el mismo contacto es siempre positivo y el otro es negativo en el instante de la separación del contacto. La transferencia de material durante el arco siempre será en la misma dirección. En tales aplicaciones, es posible que sea necesario suprimir el arco de contacto.

Esto no quiere decir que la supresión de arco no sea necesaria en aplicaciones de CA de conmutación aleatoria. Por el contrario, la supresión del arco puede ayudar a controlar la pérdida de material del contacto debido a las salpicaduras del metal fundido. Es decir, cuando se suprime el arco, la temperatura del contacto se mantiene al mínimo.

El arco controlado de corta duración puede ser beneficioso para lograr realmente la vida nominal de los contactos. Como ya se ha dicho, esto se debe a que este tipo de arco quema de los contactos cualquier depósito que pueda impedir la conexión eléctrica. Este control se logra mediante la supresión del arco. A menos que el arco o la sobrecarrera de los contactos los limpie, pueden formarse películas en las superficies de contacto o acumularse materias extrañas. Por esta razón, es mejor aplicar relés de uso general y de potencia solo en aplicaciones en las que el voltaje de carga (o fuerza contraelectromotriz) y la corriente sean superiores a las capacidades de voltaje y corriente de arco de esos contactos.

Protección de contacto

Quizás el método más popular para apagar un arco entre contactos de separación es con una red R-C colocada de manera directa a través de los contactos. A medida que los contactos comienzan a separarse y un arco se enciende, la corriente de carga que alimenta el arco se desviará hacia el condensador a través de la resistencia en serie, privando al arco de parte de su energía. Como resultado, la duración del arco se acortará y la pérdida de material se minimizará.

Figura 1. Diagrama de protección de contactos

En teoría, el método ideal de supresión de arco sería solo colocar un condensador directamente a través de los contactos. Sin embargo, sin una resistencia en el circuito, cuando se hacen los contactos, no hay nada que limite la corriente de descarga del condensador. Esta corriente de descarga casi instantánea puede generar un arco breve, pero grave, que puede soldar los contactos, dependiendo del material y las características del contacto. Por lo tanto, se necesita la resistencia para limitar la corriente de descarga del condensador. Sin embargo, existe un inconveniente. Es decir, la resistencia tiende a aislar el condensador de los mismos contactos que el condensador debe proteger. Debido a esto, la cantidad de resistencia debe ser la mínima posible.

Muchos usuarios de relés no están familiarizados con la selección de un condensador para el servicio de enfriamiento del arco. Para empezar, la CA difiere de la CC en que la CA cruza el cero 120 veces por segundo para un servicio de 60 Hercios, mientras que la CC, por supuesto, es corriente continua. En el servicio de CA, el condensador no necesita ser tan grande como en el servicio de CC porque el arco de CA se extinguirá en un punto de cruce cero. En el servicio de CC, el condensador debe continuar desviando la corriente de carga que oscile entre los contactos hasta que los contactos se separen lo suficiente como para que el arco se extinga.

Selección de condensadores

Piense en una aplicación de CC de 28 voltios, 5 amperios. Además, piense en que se necesita una red R-C que dé lugar a un voltaje de contacto de, quizás, 15 voltios 1 ms, después de que los contactos se hayan separado. Dado que el valor de la resistencia debe ser lo más pequeño posible, se puede elegir una resistencia de 2 ohm. A 2 ohm, la corriente de descarga pico del condensador será de 14 amperios en el momento cero. Según el material de contacto y el tamaño, estos 14 amperios pueden ser bastante aceptables durante un período tan corto.

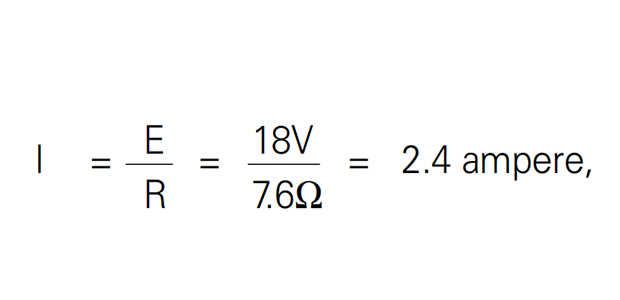

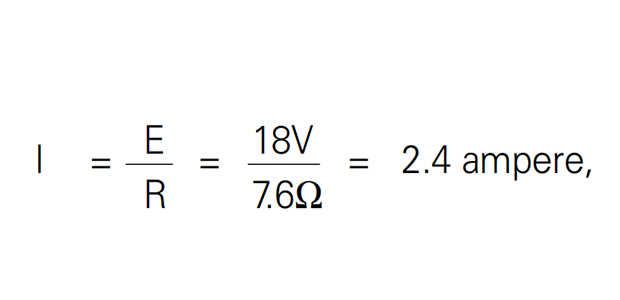

El voltaje de contacto, es decir, el voltaje del arco, en cualquier instante de tiempo dado es simplemente la suma de la caída de voltaje de la resistencia y el voltaje del condensador. Seleccione un voltaje del condensador de unos 10 voltios. Los 18 voltios restantes deben aparecer a través de la carga de 5.6 ohm y la resistencia de 2 ohm. Por lo tanto, la corriente instantánea del condensador es la siguiente:

y la caída de voltaje de la resistencia de 2 ohm es de 4.8 voltios. El voltaje del arco, por lo tanto, un microsegundo después de la separación del contacto es de 4.8 V + 10 V = 14.8 V o alrededor del 53 % del voltaje de alimentación.

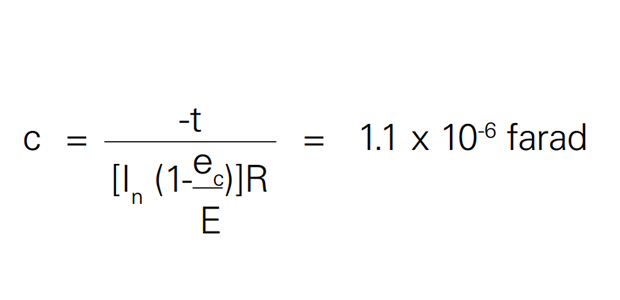

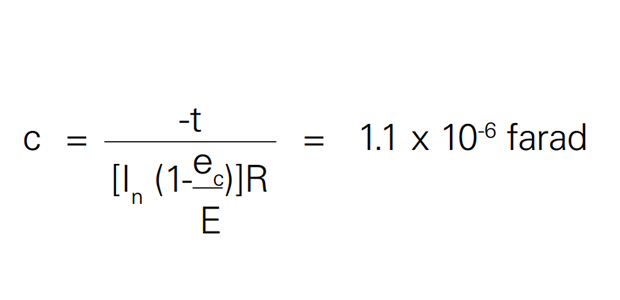

Para determinar el tamaño de la capacitancia necesaria se puede utilizar la ecuación básica para el voltaje del condensador:

ec = E(1 - ε -t/RC)

Si reorganizamos la ecuación para resolver la capacitancia da 1.1 μfd

y la caída de voltaje de la resistencia de 2 ohm es de 4.8 voltios. El voltaje del arco, por lo tanto, un microsegundo después de la separación del contacto es de 4.8 V + 10 V = 14.8 V o alrededor del 53 % del voltaje de alimentación.

Para determinar el tamaño de la capacitancia necesaria se puede utilizar la ecuación básica para el voltaje del condensador:

ec = E(1 - ε -t/RC)

Si reorganizamos la ecuación para resolver la capacitancia da 1.1 μfd

y la caída de voltaje de la resistencia de 2 ohm es de 4.8 voltios. El voltaje del arco, por lo tanto, un microsegundo después de la separación del contacto es de 4.8 V + 10 V = 14.8 V o alrededor del 53 % del voltaje de alimentación.

Para determinar el tamaño de la capacitancia necesaria se puede utilizar la ecuación básica para el voltaje del condensador:

ec = E(1 - ε -t/RC)

Si reorganizamos la ecuación para resolver la capacitancia da 1.1 μfd

Donde:

t = 1 μsec.

ec = 10 voltios = voltaje del condensador en el tiempo t.

E = 28 voltios (para la CA, use el valor pico).

R = 2.0 ohm.

La siguiente pregunta se refiere a la construcción de condensadores. ¿Puede el condensador soportar corrientes de sobretensión de descarga? Cuando los contactos se cierran, el condensador se descargará a través de la resistencia. Para el condensador de 1 μfd. y una resistencia de 2 ohm, la constante de tiempo es: R x C = 2 x 1 μfd = 2.0 μseg.

Para determinar la descarga di/dt:

Donde: 0.63 es la pérdida de voltaje del condensador durante una constante de tiempo de 2.0 μsec.

Este di/dt no es muy grave y una amplia variedad de condensadores deberían ser capaces de soportarlo. Sin embargo, el di/dt de una aplicación de CA de 5 amperios y 240 voltios sería de 107A/μseg en el pico de la línea de CA; es decir, 340 voltios; y la selección del condensador* debe hacerse en consecuencia.

Por supuesto, el di/dt puede reducirse por un mayor valor de resistencia para limitar aún más la corriente de descarga del condensador. Pero, cuanto mayor es el valor de la resistencia, menos efecto tiene el condensador en el arco.

Otros métodos de supresión de arco

Para apagar arcos de CC en ciertas aplicaciones, hay relés disponibles que tienen un imán permanente ubicado muy cerca de los contactos. El imán repele el arco de CC, de esta manera, estira el arco y hace que se extinga con rapidez.

Algunos usuarios de relés conectan un diodo a través de la carga inductiva para evitar que el voltaje en sentido inverso llegue a los contactos. Cuando los contactos del relé se abren, la energía almacenada de la inductancia vuelve a circular a través del diodo, no a través del arco. Si bien este es un método aceptable para proteger los contactos, da como resultado un tiempo de retención prolongado de la carga inductiva. Para aquellas aplicaciones que no pueden tolerar un tiempo de retención prolongado, se puede colocar una resistencia en serie con el diodo. Sin embargo, la resistencia disminuye la efectividad del diodo y, por lo general, se debe llegar a una conclusión por prueba y error.

Al usar un diodo zener en lugar de la resistencia, el tiempo de retención se reduce de manera considerable. Esto se debe a que los diodos no pueden encenderse hasta que el voltaje a través de ellos sea igual a la suma de las caídas de voltaje.

En algunos circuitos, el espacio es escaso y es posible que no haya suficiente espacio para un zener y un diodo común. En tales circuitos, algunos diseñadores usan un varistor de óxido metálico (MOV). El MOV funciona de una manera similar a los diodos zener en oposición entre sí. Y dado que el MOV es un dispositivo bidireccional, se puede utilizar tanto en circuitos de CA y CC.

Un beneficio adicional de la supresión del arco es la minimización de la interferencia electromagnética (EMI). El arco que no se suprime entre los contactos es un excelente generador de ruido. Dicho ruido puede ser problemático para los componentes sensibles en un circuito o dentro del campo RFI. En el peor de los casos, la EMI puede causar un giro no deseado de los circuito integrados (IC) lógicos de mando de puertas, SCR y TRIAC, y puede dañar otros dispositivos semiconductores.

*Los tipos de condensadores sugeridos son la lámina y película metalizada. Verifique las especificaciones del condensador para las clasificaciones dv/dt y di/dt.

Notas

- Mida la corriente de entrada del circuito que se debe conmutar antes de especificar el relé.

- Nunca conecte los contactos del relé en paralelo para duplicar la clasificación de contactos. A menos que los relés estén especialmente ajustados, no se recogerán ni caerán de manera simultánea. Incluso si se ajustaran de manera especial, no mantendrían este ajuste durante la vida útil.

- Colocar en paralelo los contactos de forma C puede dar lugar a una disposición no deseada antes de la apertura. Los contactos clasificados de bajo nivel a 2 amperios se pueden usar para conmutar una carga de 2 amperios. Sin embargo, una vez hecho esto, no se pueden utilizar para conmutar de forma fiable una carga de bajo nivel.

- En un circuito que comprende una serie de contactos de relé abierto (lógica AND), todos estarán secos, menos el último conjunto de contactos en cerrarse. Del mismo modo, en un circuito que comprende una serie de contactos cerrados, todos estarán secos, menos los primeros en abrirse.

- El uso de muchos contactos de relé en serie puede estar limitado por la resistencia total del contacto del circuito.

- Un circuito de "bajo nivel" que tira de una corriente de entrada capacitiva o desarrolla una fuerza contraelectromotriz no es de bajo nivel. En el peor de los casos, las condiciones del circuito dictan la clasificación del contacto, no las condiciones del estado estacionario.

Cómo elegir los materiales, las clasificaciones y los estilos de relé para abordar los requisitos de diseño

Los contactos de relé están disponibles en una variedad de metales y aleaciones, tamaños y estilos. No existe un contacto universal. El usuario del relé debe seleccionar materiales de contacto, clasificaciones y estilos para cumplir, con la mayor precisión posible, con los requisitos de una aplicación en particular. Si no lo hace, puede haber problemas con el contacto e incluso fallas de contacto tempranas.

Por ejemplo, algunos materiales de contacto requieren un arco para mantenerlos libres de sulfuración, oxidación y contaminantes. Estos materiales en los contactos utilizados en un circuito seco o de bajo nivel pueden hacer que los contactos fallen eléctricamente para cerrar el circuito, aunque lo hagan físicamente. Los contactos pueden parecer limpios, pero esto es engañoso. En realidad, hay una película muy delgada de sulfuración aislante, oxidación o contaminantes en la superficie de los contactos. Esta película debe eliminarse para que se establezca la continuidad del circuito, y el arco puede lograr esto. (En el caso de circuitos secos y de bajo nivel, se deben usar contactos bifurcados).

Consideraciones sobre las aplicaciones

En algunas aplicaciones, los contactos pueden estar sometidos a fuertes picos de corriente que pueden reducir drásticamente su vida útil. Piense en una lámpara incandescente. Una lámpara de CA de 40 vatios y 120 V tiene una clasificación de corriente de 0.33 amperios. La resistencia del filamento cuando está frío; sin embargo, es tan baja que la corriente de entrada inicial puede ser de hasta 6 amperios. Si intenta conmutar la lámpara de 40 vatios con contactos de 2 amperios, generará una falla de contacto temprana.

La misma situación se da en aplicaciones de motores y transformadores, y en aplicaciones en las que existe una capacitancia de línea distribuida significativa. Durante la puesta en marcha, un motor puede consumir un 600 % o más de su corriente de funcionamiento. Por lo tanto, un motor de 3 amperios puede consumir 18 amperios o más durante la puesta en marcha. Se debe utilizar una clasificación de contacto de al menos 20 amperios. Además, cuando se desconecta, un motor actúa como un generador de voltaje a medida que se detiene. Según el motor, el circuito puede volver a recibir voltajes muy superiores al voltaje de línea nominal. Estos voltajes que aparecen a través de los contactos de separación pueden generar un arco destructivo entre los contactos, lo que puede conducir a una falla temprana de los contactos. Debido a esto, se debe suprimir el arco. (Las técnicas para la supresión del arco se analizan más adelante en esta nota de aplicación).

Los transformadores pueden presentar una trampa inusual para un usuario de relé desprevenido. Cuando se extrae energía de un transformador, su núcleo puede contener magnetismo remanente. Si la potencia se vuelve a aplicar cuando el voltaje es de la misma polaridad que la del magnetismo remanente, el núcleo puede entrar en saturación durante el primer medio ciclo de la potencia reaplicada. Como resultado, la inductancia será mínima y puede existir una corriente de entrada de quizás el 1000 % durante unos pocos ciclos, hasta que el núcleo salga de la saturación. Peor aún, si la potencia reaplicada se produce a un voltaje cero o cercano a cero y el aumento del voltaje favorece el magnetismo remanente, el núcleo y el espacio de aire pueden saturarse. Se puede producir una corriente de entrada de quizás un 4000 % o más. Además, al igual que con las cargas del motor, cuando se elimina la energía de un transformador, el transformador desarrollará un voltaje en sentido inverso que puede generar un arco destructivo entre los contactos de separación.

La capacitancia de línea distribuida presenta problemas particulares para los relés y sus contactos. Esto ocurre cuando un relé se encuentra a una distancia considerable de la carga que se va a conmutar. En el instante en que los contactos se cierran, la capacitancia de la línea distribuida se carga antes de que la corriente de carga fluya. Esta capacitancia puede aparecer como un cortocircuito inicial en los contactos, y puede arrastrar una corriente muy superior a la corriente de carga. Antes de seleccionar un relé para conmutar un circuito, cuando la capacitancia de la línea distribuida puede ser significativa, debe medir la corriente de entrada instantánea y seleccionar los contactos en consecuencia.

Materiales del contacto

Plata fina

La plata fina tiene las mejores propiedades eléctricas y térmicas de todos los metales. Es el mejor material de uso general disponible. Sin embargo, se ve afectado por la sulfuración. La tasa de sulfuración en interiores en un área metropolitana es de alrededor de 70 microgramos por centímetro cuadrado por día. Esta sulfuración forma una película en la superficie de la plata que aumenta la resistencia de la interfaz de contacto.

Debido a que la plata y las aleaciones de plata generan sulfuración, las presiones de contacto deben ser lo suficientemente grandes como para romper esta película. (El arco controlado también será útil porque quema la sulfuración y la sobrecarrera del contacto elimina los residuos). Aunque estas presiones no tienen un efecto importante en los contactos de plata-cadmio, sí provocan un mayor desgaste del material de los contactos de plata fina. Además, puede producirse un voltaje de interfaz de varias décimas de voltio con los contactos de plata fina debido a la película de sulfuro. Se sabe que esta película captura e incrusta suciedad en suspensión en el aire. Al romper esta película se genera ruido eléctrico. Debido a esto, los contactos de plata fina no se utilizan para la conmutación de bajo nivel, como los circuitos de audio. Por el contrario, los contactos de plata fina y de aleación de plata pueden usarse en circuitos de 12 voltios, 0.4 amperios o más.

Plata con laminado de oro

Para los relés que deben permanecer inactivos durante largos períodos antes de la operación inicial, la sulfuración de los contactos de plata puede generar una resistencia en la interfaz de contacto inexpugnable. En lugar de especificar los contactos de plata para este tipo de aplicaciones, se deben especificar contactos de plata con laminado de oro. El laminado de oro en cada contacto genera una sulfuración mínima y proporciona una buena conexión eléctrica al contacto. Debido a que el oro tiene una temperatura de ebullición baja, el laminado se quemará después de unos pocos ciclos de conmutación si se excede el voltaje y la corriente del arco. La capa de plata queda entonces expuesta y puede desarrollar una película de sulfuro. A menos que se pueda tolerar esta situación, los contactos con laminado de oro no deben someterse a arcos.

Recubrimiento de oro

Un contacto común para su uso en circuitos secos y de bajo nivel es el recubrimiento de oro. El recubrimiento de oro posee el espesor suficiente para que no desgastar el metal base, a menos que se someta a condiciones de arco.

Níquel plata

Según la aplicación, la transferencia de material puede ser bastante frecuente con contactos de plata fina. Por lo general, el material tiende a acumularse en el centro de un contacto, mientras que la pérdida de material en el otro contacto produce un orificio u "hoyo". Esta picadura puede causar una falla de contacto prematura. En tal aplicación, sería conveniente usar contactos de plata de grano fino. Estos contactos poseen una aleación de 0.15 % de níquel, lo que confiere a los contactos una estructura de grano fino. Como resultado, la transferencia de material se distribuye de manera uniforme en toda la superficie del contacto, y los contactos duran más tiempo.

Óxido de cadmio y plata

Los contactos de óxido de cadmio y plata se utilizaron durante mucho tiempo para conmutar cargas que producen un arco de alta energía. Los contactos de óxido de cadmio y plata conducen menos la electricidad que los contactos de plata fina, pero tienen una resistencia superior a la transferencia de material y a la pérdida de material debido al arco. Presentan una mayor resistencia de interfaz entre los contactos acoplados, y también un aumento de calor del conjunto de contactos ligeramente mayor. El voltaje mínimo del arco de óxido de plata y cadmio es de 10 voltios y, al igual que los contactos de plata fina, la plata de esta aleación se oxidará y sulfurará. Por lo tanto, se necesita un arco para mantener limpios estos contactos.

Óxido de plata, estaño e indio

Los contactos de plata, estaño e indio, aunque no son fáciles de conseguir, presentan una mayor resistencia a la erosión del arco y a la soldadura que los contactos de plata, cadmio y óxido. Sin embargo, conducen aún menos la electricidad y son más duros que los contactos de óxido de cadmio y plata. Tienen una mayor resistencia de interfaz entre los contactos de acoplamiento y, por lo tanto, una mayor caída de voltaje y aumento de calor. En la actualidad, el óxido de plata, estaño e indio es más caro que el óxido de cadmio y plata, y muchos usuarios de relés limitan su uso a aplicaciones como cargas de lámparas incandescentes y condensadores en los que hay una corriente de entrada masiva durante el rebote de contacto. Para cargas resistivas e inductivas de baja y media potencia, el óxido de cadmio y plata es el más utilizado, y Siemens Electromechanical Components (SEC) lo recomienda. Para aplicaciones en las que se cree que se debe utilizar óxido de plata, estaño e indio, comuníquese con el equipo de ingeniería para aplicaciones de SEC.

Plata, cobre y níquel

Los contactos de níquel, cobre y plata se utilizan en aplicaciones de alta CC de entrada, como lámparas incandescentes y cargas capacitivas. Estos contactos presentan una buena resistencia a la soldadura.

Aleación de níquel, oro y plata

Los contactos de aleación de níquel, plata y oro se utilizan en cargas de conmutación, por lo general, de menos de un amperio y se caracterizan por tener menos ruido eléctrico en la conexión y desconexión que los contactos de plata fina. Los contactos de plata difusa y oro ofrecen características similares a la aleación de níquel, oro y plata, pero son menos costosos.

Paladio

Los contactos de paladio no generan sulfuración ni se oxidan, por lo que ofrecen niveles de ruido eléctrico muy bajos. Tienen una esperanza de vida eléctrica aproximadamente 10 veces superior a la de los contactos de plata fina. Sin embargo, debido a las propiedades de conductividad bastante bajas, las corrientes de carga están limitadas a alrededor de 5 amperios.

Los contactos de paladio requieren una sobrecarrera de 0.006" a 0.012" para asegurar una buena acción de limpieza. Debido a esto, se utilizan sobre todo en relés de tipo telefónico, es decir, relés en los que las patas del contacto son paralelas a la longitud de la bobina y en los que dicha sobrecarrera es fácil de obtener. Además, los contactos de paladio deben bifurcarse para ayudar a asegurar la continuidad del circuito en el cierre del contacto.

Tungsteno

Los contactos de tungsteno pueden utilizarse en aplicaciones de alto voltaje, en las que, por lo general, se requiere una conmutación altamente repetitiva. El tungsteno tiene una temperatura de fusión de 3.380°C, lo que le da una excelente resistencia a la erosión por arco.

El tungsteno puede desarrollar películas de óxido problemáticas, en especial, cuando se usa como contacto del ánodo en algunas aplicaciones de CC. Por lo tanto, el tungsteno suele utilizarse como contacto del cátodo, y la aleación de paladio se usa como contacto del ánodo. Tal combinación también minimiza la resistencia de la interfaz de contacto y la transferencia de material.

Mercurio

El mercurio tiene una temperatura de fusión de -38.87°C. Por lo tanto, cuando se usa en los relés, está en estado líquido. El mercurio se aferrará a la superficie de cualquier metal limpio y se utiliza como contacto en los relés de láminas humedecidos con mercurio. Tiene buena conductividad eléctrica y, al ser líquido, no hay acumulación de transferencia de material de contacto a contacto. Cualquier transferencia de material de este tipo se anula porque cuando los contactos se abren, y el mercurio regresa al contenedor en el fondo del relé, el mercurio fresco toma su lugar en la siguiente operación del conmutador. El mercurio tiene una temperatura de ebullición de 357°C. Debido a esto, los contactos de mercurio no pueden conmutar corrientes de más de unos pocos amperios.

Vida útil del contacto

La esperanza de vida eléctrica de los relés de uso general y potencia suele ser de 100.000 operaciones como mínimo, mientras que la esperanza de vida mecánica puede ser de 1 millón, 10 millones o, incluso, 100 millones de operaciones.

La razón por la que la vida eléctrica es tan baja comparada con la vida mecánica es porque la vida de los contactos depende de la aplicación. La clasificación eléctrica se aplica a los contactos que conmutan sus cargas nominales. Cuando un conjunto de contactos conmuta una carga de valor inferior a la nominal, la vida útil del contacto puede ser bastante mayor. Por ejemplo, se puede esperar que los contactos de 25 amperios, 240V AC, 80 % PF conmuten dicha carga de 25 amperios en más de 100.000 operaciones. Sin embargo, si estos contactos se utilizan para conmutar, por ejemplo, una carga resistiva de 5 amperios y 120 V CA, la vida útil puede superar el millón de operaciones. La vida eléctrica nominal también tiene en cuenta la destrucción de los contactos por arco. Mediante el uso de la supresión apropiada del arco, la vida de contacto puede prolongarse. En la Tabla 1 se enumeran algunos valores de voltaje y corriente de arco de los distintos metales. Un arco se encenderá si se superan tanto el voltaje mínimo de arco como la corriente . Sin embargo, no habrá arco si la corriente de carga en un voltaje de arco mínimo dado es menor que la corriente de arco mínima para ese voltaje. Del mismo modo, no habrá arco si el voltaje de carga (o fuerza contraelectromotriz) es menor que el voltaje mínimo de arco del metal de contacto. Como se indicó, es posible que se necesite un arco para quemar cualquier sulfuración, oxidación o contaminación de los contactos. Sin embargo, por su propia naturaleza, un arco es destructivo. Para obtener la máxima duración del contacto, el arco debe suprimirse lo más rápidamente posible en cuanto se encienda. La supresión de arco puede lograrse con las técnicas presentadas en esta nota de aplicación.

Tabla 1. Características de varios materiales de contacto.

Con valores de voltaje y corriente inferiores a los requeridos para encender un arco, puede producirse una chispa entre los contactos de separación. Esta chispa es una descarga capacitiva y es débil en comparación con un arco. Aun así, la chispa puede ser suficiente para evitar que la sulfuración, la oxidación y los contaminantes se acumulen en los contactos. (Nota: La supresión de arco tiene poco o ningún efecto sobre la chispa del contacto).

La vida útil del contacto termina cuando los contactos se pegan o se sueldan, o cuando se pierde material excesivo de uno o ambos contactos y no es posible una buena conexión eléctrica. Estas condiciones son el resultado de la transferencia acumulativa de material durante las sucesivas operaciones de conmutación y de la pérdida de material debido a las salpicaduras.

Transferencia y pérdida de material

La transferencia de material se produce como resultado del calor I2R. A medida que los contactos del interruptor comienzan a separarse, el área de contacto disminuye. La corriente de carga que fluye a través de esta área cada vez más restringida genera calor que hace que el material de contacto se derrita y luego hierva. El metal líquido tiende a acumularse en el contacto del cátodo porque ese contacto es más frío que el contacto del ánodo. La transferencia de material también ocurre durante el arco. Sin embargo, en estas condiciones, la transferencia de material se produce del cátodo al ánodo, y la cantidad de transferencia depende de la intensidad y la duración del arco, así como del tipo de material de contacto utilizado. Debido a que el material de contacto migra primero en una dirección, luego en la otra, la técnica ideal de supresión de arco sería apagar el arco a medida que el ánodo recupera todo el material perdido en el cátodo, justo antes de que se produzca el arco. Sin embargo, esto es poco práctico incluso para intentarlo.

La pérdida de material se debe, principalmente, a salpicaduras del metal hirviendo y fundido a medida que los contactos rebotan en la conexión. Dicha pérdida puede ser significativa en el transcurso de decenas de miles de operaciones, y la única forma práctica de minimizarla es mediante la supresión del arco. La supresión de arco apaga rápidamente el arco, y de esta forma mantiene las temperaturas de contacto más bajas.

En aplicaciones de CC, la migración de metales es predecible en el sentido de que un contacto siempre es negativo y el otro es positivo. En aplicaciones de CA en las que la conmutación es aleatoria, cualquiera de los contactos puede ser negativo o positivo cuando se produce el arco. La migración no será en la misma dirección cada vez que se abra el interruptor, y la pérdida de material de cualquiera de los contactos no debe ser significativa, a menos que las condiciones de la carga causen salpicaduras.

Sin embargo, no todas las aplicaciones de CA incorporan la conmutación aleatoria. En algunas aplicaciones, el relé se opera a una velocidad o frecuencia establecida. En tales casos, los contactos interrumpen la corriente de carga en el mismo punto aproximado de la onda sinusoidal. Es decir, el mismo contacto es siempre positivo y el otro es negativo en el instante de la separación del contacto. La transferencia de material durante el arco siempre será en la misma dirección. En tales aplicaciones, es posible que sea necesario suprimir el arco de contacto.

Esto no quiere decir que la supresión de arco no sea necesaria en aplicaciones de CA de conmutación aleatoria. Por el contrario, la supresión del arco puede ayudar a controlar la pérdida de material del contacto debido a las salpicaduras del metal fundido. Es decir, cuando se suprime el arco, la temperatura del contacto se mantiene al mínimo.

El arco controlado de corta duración puede ser beneficioso para lograr realmente la vida nominal de los contactos. Como ya se ha dicho, esto se debe a que este tipo de arco quema de los contactos cualquier depósito que pueda impedir la conexión eléctrica. Este control se logra mediante la supresión del arco. A menos que el arco o la sobrecarrera de los contactos los limpie, pueden formarse películas en las superficies de contacto o acumularse materias extrañas. Por esta razón, es mejor aplicar relés de uso general y de potencia solo en aplicaciones en las que el voltaje de carga (o fuerza contraelectromotriz) y la corriente sean superiores a las capacidades de voltaje y corriente de arco de esos contactos.

Protección de contacto

Quizás el método más popular para apagar un arco entre contactos de separación es con una red R-C colocada de manera directa a través de los contactos. A medida que los contactos comienzan a separarse y un arco se enciende, la corriente de carga que alimenta el arco se desviará hacia el condensador a través de la resistencia en serie, privando al arco de parte de su energía. Como resultado, la duración del arco se acortará y la pérdida de material se minimizará.

Figura 1. Diagrama de protección de contactos

En teoría, el método ideal de supresión de arco sería solo colocar un condensador directamente a través de los contactos. Sin embargo, sin una resistencia en el circuito, cuando se hacen los contactos, no hay nada que limite la corriente de descarga del condensador. Esta corriente de descarga casi instantánea puede generar un arco breve, pero grave, que puede soldar los contactos, dependiendo del material y las características del contacto. Por lo tanto, se necesita la resistencia para limitar la corriente de descarga del condensador. Sin embargo, existe un inconveniente. Es decir, la resistencia tiende a aislar el condensador de los mismos contactos que el condensador debe proteger. Debido a esto, la cantidad de resistencia debe ser la mínima posible.

Muchos usuarios de relés no están familiarizados con la selección de un condensador para el servicio de enfriamiento del arco. Para empezar, la CA difiere de la CC en que la CA cruza el cero 120 veces por segundo para un servicio de 60 Hercios, mientras que la CC, por supuesto, es corriente continua. En el servicio de CA, el condensador no necesita ser tan grande como en el servicio de CC porque el arco de CA se extinguirá en un punto de cruce cero. En el servicio de CC, el condensador debe continuar desviando la corriente de carga que oscile entre los contactos hasta que los contactos se separen lo suficiente como para que el arco se extinga.

Selección de condensadores

Piense en una aplicación de CC de 28 voltios, 5 amperios. Además, piense en que se necesita una red R-C que dé lugar a un voltaje de contacto de, quizás, 15 voltios 1 ms, después de que los contactos se hayan separado. Dado que el valor de la resistencia debe ser lo más pequeño posible, se puede elegir una resistencia de 2 ohm. A 2 ohm, la corriente de descarga pico del condensador será de 14 amperios en el momento cero. Según el material de contacto y el tamaño, estos 14 amperios pueden ser bastante aceptables durante un período tan corto.

El voltaje de contacto, es decir, el voltaje del arco, en cualquier instante de tiempo dado es simplemente la suma de la caída de voltaje de la resistencia y el voltaje del condensador. Seleccione un voltaje del condensador de unos 10 voltios. Los 18 voltios restantes deben aparecer a través de la carga de 5.6 ohm y la resistencia de 2 ohm. Por lo tanto, la corriente instantánea del condensador es la siguiente:

y la caída de voltaje de la resistencia de 2 ohm es de 4.8 voltios. El voltaje del arco, por lo tanto, un microsegundo después de la separación del contacto es de 4.8 V + 10 V = 14.8 V o alrededor del 53 % del voltaje de alimentación.

Para determinar el tamaño de la capacitancia necesaria se puede utilizar la ecuación básica para el voltaje del condensador:

ec = E(1 - ε -t/RC)

Si reorganizamos la ecuación para resolver la capacitancia da 1.1 μfd

y la caída de voltaje de la resistencia de 2 ohm es de 4.8 voltios. El voltaje del arco, por lo tanto, un microsegundo después de la separación del contacto es de 4.8 V + 10 V = 14.8 V o alrededor del 53 % del voltaje de alimentación.

Para determinar el tamaño de la capacitancia necesaria se puede utilizar la ecuación básica para el voltaje del condensador:

ec = E(1 - ε -t/RC)

Si reorganizamos la ecuación para resolver la capacitancia da 1.1 μfd

y la caída de voltaje de la resistencia de 2 ohm es de 4.8 voltios. El voltaje del arco, por lo tanto, un microsegundo después de la separación del contacto es de 4.8 V + 10 V = 14.8 V o alrededor del 53 % del voltaje de alimentación.

Para determinar el tamaño de la capacitancia necesaria se puede utilizar la ecuación básica para el voltaje del condensador:

ec = E(1 - ε -t/RC)

Si reorganizamos la ecuación para resolver la capacitancia da 1.1 μfd

Donde:

t = 1 μsec.

ec = 10 voltios = voltaje del condensador en el tiempo t.

E = 28 voltios (para la CA, use el valor pico).

R = 2.0 ohm.

La siguiente pregunta se refiere a la construcción de condensadores. ¿Puede el condensador soportar corrientes de sobretensión de descarga? Cuando los contactos se cierran, el condensador se descargará a través de la resistencia. Para el condensador de 1 μfd. y una resistencia de 2 ohm, la constante de tiempo es: R x C = 2 x 1 μfd = 2.0 μseg.

Para determinar la descarga di/dt:

Donde: 0.63 es la pérdida de voltaje del condensador durante una constante de tiempo de 2.0 μsec.

Este di/dt no es muy grave y una amplia variedad de condensadores deberían ser capaces de soportarlo. Sin embargo, el di/dt de una aplicación de CA de 5 amperios y 240 voltios sería de 107A/μseg en el pico de la línea de CA; es decir, 340 voltios; y la selección del condensador* debe hacerse en consecuencia.

Por supuesto, el di/dt puede reducirse por un mayor valor de resistencia para limitar aún más la corriente de descarga del condensador. Pero, cuanto mayor es el valor de la resistencia, menos efecto tiene el condensador en el arco.

Otros métodos de supresión de arco

Para apagar arcos de CC en ciertas aplicaciones, hay relés disponibles que tienen un imán permanente ubicado muy cerca de los contactos. El imán repele el arco de CC, de esta manera, estira el arco y hace que se extinga con rapidez.

Algunos usuarios de relés conectan un diodo a través de la carga inductiva para evitar que el voltaje en sentido inverso llegue a los contactos. Cuando los contactos del relé se abren, la energía almacenada de la inductancia vuelve a circular a través del diodo, no a través del arco. Si bien este es un método aceptable para proteger los contactos, da como resultado un tiempo de retención prolongado de la carga inductiva. Para aquellas aplicaciones que no pueden tolerar un tiempo de retención prolongado, se puede colocar una resistencia en serie con el diodo. Sin embargo, la resistencia disminuye la efectividad del diodo y, por lo general, se debe llegar a una conclusión por prueba y error.

Al usar un diodo zener en lugar de la resistencia, el tiempo de retención se reduce de manera considerable. Esto se debe a que los diodos no pueden encenderse hasta que el voltaje a través de ellos sea igual a la suma de las caídas de voltaje.

En algunos circuitos, el espacio es escaso y es posible que no haya suficiente espacio para un zener y un diodo común. En tales circuitos, algunos diseñadores usan un varistor de óxido metálico (MOV). El MOV funciona de una manera similar a los diodos zener en oposición entre sí. Y dado que el MOV es un dispositivo bidireccional, se puede utilizar tanto en circuitos de CA y CC.

Un beneficio adicional de la supresión del arco es la minimización de la interferencia electromagnética (EMI). El arco que no se suprime entre los contactos es un excelente generador de ruido. Dicho ruido puede ser problemático para los componentes sensibles en un circuito o dentro del campo RFI. En el peor de los casos, la EMI puede causar un giro no deseado de los circuito integrados (IC) lógicos de mando de puertas, SCR y TRIAC, y puede dañar otros dispositivos semiconductores.

*Los tipos de condensadores sugeridos son la lámina y película metalizada. Verifique las especificaciones del condensador para las clasificaciones dv/dt y di/dt.

Notas

- Mida la corriente de entrada del circuito que se debe conmutar antes de especificar el relé.

- Nunca conecte los contactos del relé en paralelo para duplicar la clasificación de contactos. A menos que los relés estén especialmente ajustados, no se recogerán ni caerán de manera simultánea. Incluso si se ajustaran de manera especial, no mantendrían este ajuste durante la vida útil.

- Colocar en paralelo los contactos de forma C puede dar lugar a una disposición no deseada antes de la apertura. Los contactos clasificados de bajo nivel a 2 amperios se pueden usar para conmutar una carga de 2 amperios. Sin embargo, una vez hecho esto, no se pueden utilizar para conmutar de forma fiable una carga de bajo nivel.

- En un circuito que comprende una serie de contactos de relé abierto (lógica AND), todos estarán secos, menos el último conjunto de contactos en cerrarse. Del mismo modo, en un circuito que comprende una serie de contactos cerrados, todos estarán secos, menos los primeros en abrirse.

- El uso de muchos contactos de relé en serie puede estar limitado por la resistencia total del contacto del circuito.

- Un circuito de "bajo nivel" que tira de una corriente de entrada capacitiva o desarrolla una fuerza contraelectromotriz no es de bajo nivel. En el peor de los casos, las condiciones del circuito dictan la clasificación del contacto, no las condiciones del estado estacionario.