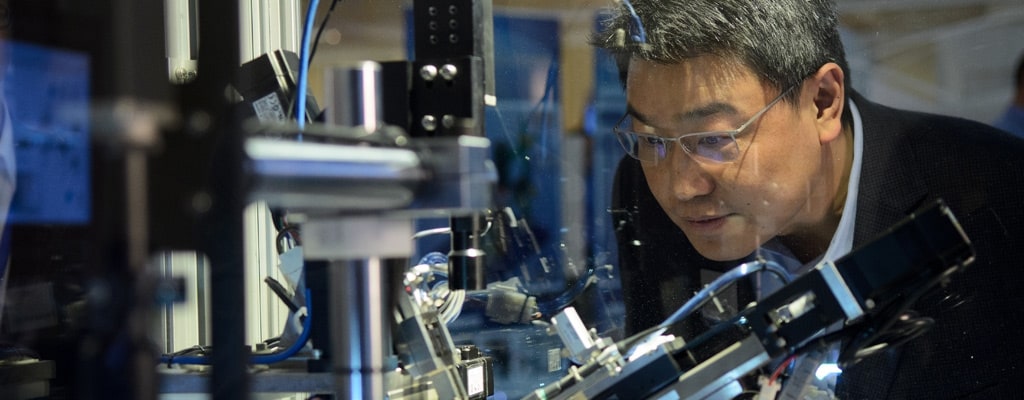

Aceleración de la innovación

Para ganar en el mercado tecnológico actual, debemos desarrollar una solución óptima, hacer feliz al cliente y llegar al mercado rápidamente. Uno de los caminos más rápidos para alcanzar estos resultados es la impresión 3D, una tecnología crucial para convertir rápidamente las ideas en prototipos completamente funcionales que ayudan a los equipos a probar conceptos en las primeras etapas y repetir procesos de manera eficiente.

Autores:

Gregory T. Pawlikowski, ingeniero de Desarrollo Principal, Centro de Investigación de Harrisburg

Jessica H. B. Hemond, ingeniero de Desarrollo Principal, Centro de Investigación de Harrisburg

Ranjan D. Deshmukh, científico del personal, Centro de Investigación de Harrisburg

La elaboración de prototipos funcionales comienza con el uso de resinas de ingeniería que poseen las propiedades y calificaciones requeridas, mediante un proceso de fabricación similar al utilizado en la fabricación de productos finales. En la impresión 3D de hoy en día, las técnicas carecen principalmente de todo lo necesario en materia de opciones de materiales y rendimiento físico. Esto restringe la capacidad de los fabricantes para imprimir piezas de plástico funcionales de manera directa. A pesar de esto, los fabricantes pueden aprovechar la impresión 3D para fabricar rápidamente herramientas de moldeo para hacer piezas de prototipos funcionales, con los mismos materiales y procesos que se utilizan en las piezas de producción. Con esto, los fabricantes obtienen cuatro ventajas que les permiten hacer lo siguiente:

- Realizar pruebas para la verificación del diseño

- Adaptar piezas que sean aptas para la producción

- Suministrar piezas para evaluaciones de clientes

- Acelerar el proceso de desarrollo de productos

LA ALTERNATIVA: HERRAMIENTAS DE MOLDEO IMPRESAS EN 3D

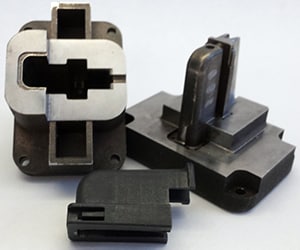

Las herramientas de moldeo de producción generalmente están hechas de múltiples piezas, lo que requiere técnicas de mecanizado de alta precisión para fabricar y ensamblar las herramientas. Esto generalmente requiere un alto volumen de piezas para justificar el costo. En general, este proceso no resulta práctico para hacer pequeñas cantidades de piezas, especialmente cuando el diseño podría cambiar.

Los procesos sustractivos de alta rotación permiten a los fabricantes crear herramientas de moldeo simplificadas, pero utilizan fresadoras automatizadas de control numérico por computadora (CNC), que a menudo tienen problemas con el alcance de la herramienta de corte, particularmente cuando hay una cavidad profundamente empotrada, así como limitaciones de geometría, como los radios de esquinas interiores. Con esto, los procesos sustractivos también pueden implicar largos plazos de entrega y, en definitiva, superar los costos previstos.

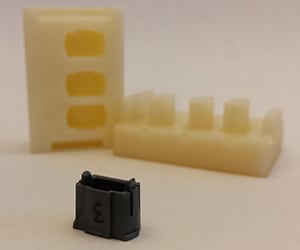

Afortunadamente, hay una alternativa: herramientas de moldeo impresas en 3D. Este enfoque permite producir herramientas que se pueden usar en máquinas de moldeo tradicionales y son compatibles con resinas aptas para la producción. Desarrollado para diversas técnicas de impresión 3D, este enfoque puede incluir materiales metálicos y plásticos para las herramientas de moldeo. Mientras que las herramientas de metal mecanizadas tienen la ventaja de proporcionar rasgos muy pequeños con alta durabilidad, las herramientas impresas en 3D son complementarias en el sentido de que ofrecen un nivel suficiente de resolución, estabilidad térmica y resistencia de los materiales para generar piezas moldeadas de pequeño volumen y respuesta rápida.

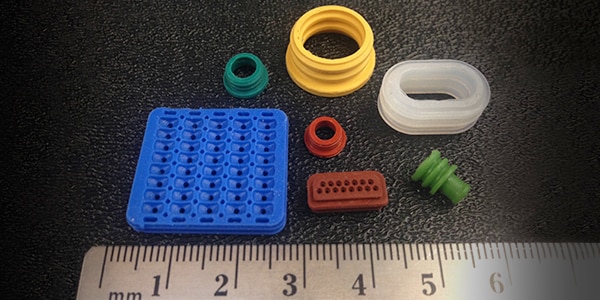

Por ejemplo, hay numerosas aplicaciones que requieren piezas capaces de soportar condiciones ambientales adversas. Para fabricar estas piezas, se deben usar resinas de alta temperatura y aptas para ingeniería y se requieren atributos como rasgos finos, paredes delgadas y un alto nivel de complejidad combinado con tolerancias estrictas. Existen varios desafíos para moldear con éxito piezas precisas a partir de herramientas de moldeo impresas en 3D. Nuestro equipo en TE ha identificado y resuelto varios de ellos, incluidos los siguientes:

- Resolución y precisión de la impresión

- Acabado secundario de herramientas de moldeo impresas

- Durabilidad de los insertos de moldes

- Tipo de resina de ingeniería y condiciones de procesamiento

- Reprocesamiento de piezas moldeadas

Las tecnologías de impresión 3D, como el sinterizado directo de metal por láser (DMLS), son fundamentales para la capacidad de TE de producir herramientas rápidas con buena precisión y resolución.

CÓMO ELEGIR LA IMPRESORA CORRECTA Y LOS MATERIALES ADECUADOS

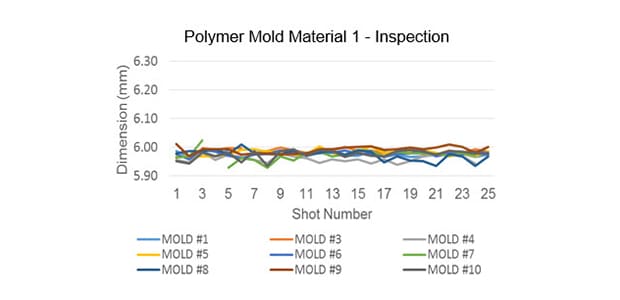

Hemos aprendido que, para superar estos desafíos, debemos comenzar por elegir el tipo correcto de impresora 3D y moldes de materiales adecuados. La resolución y la precisión de la impresión de los moldes impresos son limitadas y pueden variar según la impresora y el material del molde que se utilicen. Hemos descubierto que las impresoras de estereolitografía (SLA), que normalmente curan un material de resina líquida con un láser, proporcionan la mayor precisión (~ 0,02-0,05 mm) y la mejor resolución de rasgos (hasta 0,125 mm). Esto también puede producir herramientas con características y esquinas nítidas y bien definidas.

Otras tecnologías importantes incluyen la impresión con procesamiento de luz digital (DLP), que utiliza tecnología de proyección de luz, y las impresoras de inyección de monómeros que pueden curar gotas de resina de fotopolímero dispensadas utilizando luz ultravioleta (UV) de banda ancha. Las tecnologías de impresión 3D en lecho de polvo, como el sinterizado directo de metal por láser (DMLS), pueden lograr un buen nivel de precisión y resolución, pero producen un acabado con superficies rugosas.

Un aspecto importante a tener en cuenta es el acabado secundario de los moldes e insertos impresos, ya que puede aumentar el costo y el tiempo general del proceso. Un acabado con superficies rugosas no solo reduce la calidad de la superficie de la pieza moldeada, sino que también puede afectar negativamente la liberación de la pieza durante la eyección del molde. Las tecnologías de curado de fotopolímeros (como la SLA y la inyección de monómeros) proporcionan superficies relativamente lisas que requieren operaciones posteriores al acabado escasas o insignificantes.

Debido a la rugosidad inherente de las superficies de las herramientas de metal impresas mediante DMLS, a menudo se requiere cierto grado de mecanizado secundario. Sin embargo, si se permite una superficie más rugosa, a veces basta con realizar operaciones menos complicadas, como el granallado de perlas o el acabado manual. Cuando se utiliza la impresión capa por capa, resulta imposible evitar cierto grado de rugosidad en las superficiales y efectos de escalonamiento (en superficies construidas en ángulo), incluso para herramientas de moldeo de polímeros (p. ej., espesor de capa de 0,05 mm para la SLA).

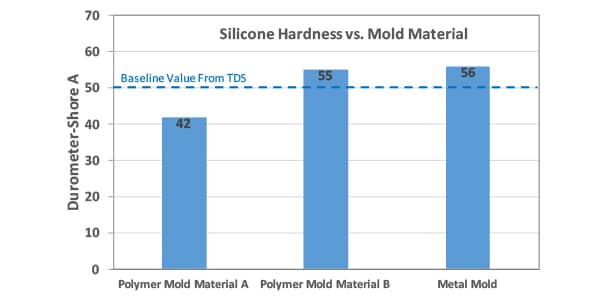

Si bien la rugosidad de la superficie es el mayor problema con los moldes de metal impresos mediante DMLS, la durabilidad de la herramienta es el principal desafío para los moldes de polímeros. Esto se debe a la resistencia inherentemente más baja de los polímeros en comparación con los metales, especialmente cuando se agregan diferentes propiedades térmicas y mecánicas a las elevadas temperaturas y presiones de moldeo. Las propiedades mecánicas y térmicas de las herramientas de polímeros son las que en última instancia determinan el número de piezas moldeadas con éxito o el número de disparos necesarios.

Estas propiedades influyen directamente en la supervivencia de las características centrales (especialmente para núcleos de tamaño pequeño o alta relación de aspecto) y pueden causar deformaciones o agrietamientos prematuros de los insertos de los moldes. El agrietamiento y la deformación de los insertos están particularmente determinados por factores como la resistencia del material del molde a temperaturas más altas, la degradación del material del molde en contacto con la fusión del polímero caliente, el coeficiente de diferencias entre la expansión térmica y la conductividad térmica y el choque térmico.

Nuestro equipo ha identificado los elementos para elegir la impresora y el material de molde adecuados:

- Geometría de la pieza, el rasgo más pequeño

- Material de producción que se debe moldear

- Cantidad de piezas necesarias

Hay otros factores que inciden en el éxito: Es crucial establecer las condiciones adecuadas para el proceso de moldeo y determinar las reglas de diseño de moldes modificados que son adecuadas para los moldes de polímeros.

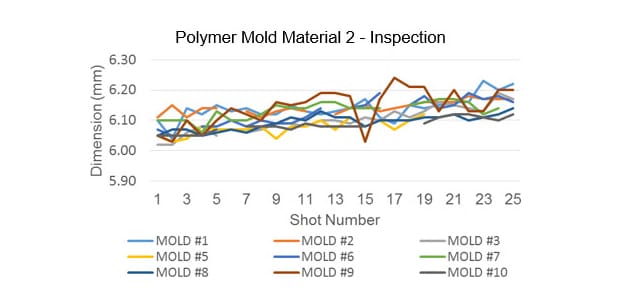

Debemos tener presente que la durabilidad, y el rendimiento posterior, de las herramientas de moldeo de polímeros dependen en gran medida de la resina de ingeniería utilizada para la pieza moldeada, el tipo de relleno (p. ej., las fibras de vidrio abrasivas tienden a causar un desgaste severo del molde, en comparación con la resina sin llenar), la viscosidad de fusión y los parámetros de procesamiento del molde. Esto puede requerir ajustes en el proceso de impresión, en el moldeo, o en ambos, para garantizar la obtención de piezas con dimensiones precisas.

Mediante el uso de una herramienta de metal impresa, los fabricantes pueden aplicar valores estándares de procesamiento de polímeros y contracción. Para que esto funcione para los moldes de polímeros, es posible que los fabricantes deban hacer ajustes en el proceso y el diseño de los moldes. Comprender completamente las adaptaciones necesarias para el proceso y el diseño lo ayudará a obtener el mejor resultado de esta tecnología.

No todos los moldes de polímeros son iguales en términos de rendimiento. Para lograr una implementación exitosa, es sumamente importante elegir el molde del material adecuado.

En TE, desarrollamos y mejoramos continuamente los procesos para fabricar moldes de polímeros, con el objetivo de implementarlos en toda nuestra cartera de productos. Esto incluye la mayoría de los materiales en la pirámide de las resinas y las máquinas de moldeo existentes. Al utilizar avances únicos en el diseño y el proceso, podemos superar las limitaciones que suelen presentar las herramientas impresas. Con los procesos adecuados, no solo podemos imprimir características finas, sino también reproducirlas en las piezas moldeadas. Esto incluye el moldeo con materiales de alta temperatura, como polímeros cristalinos líquidos (LCP) en moldes de polímeros impresos. Las tolerancias necesarias dependen de la tecnología que se utilice.

Tenga en cuenta que el rendimiento de los materiales de los moldes de polímeros varía mucho. Al comparar diferentes materiales de moldes de polímeros, hay algunas ventajas claras en términos de durabilidad y desgaste con respecto a los ciclos de moldeo repetidos. También existe cierto grado de variación, basada en el material de los moldes de polímeros, en los ajustes de diseño necesarios para aplicar dimensiones nominales a los moldes dentro del rango de tolerancia.

Esta tecnología no se limita a las resinas termoplásticas. También la usamos para moldear resinas termoestables, como siliconas, fluorosiliconas y otros elastómeros. Teniendo en cuenta el costo y la complejidad de los moldes de silicona tradicionales, existe una clara ventaja en la adaptación de un enfoque de alta rotación y de bajo costo. Como sucede al moldear resinas termoplásticas en moldes de polímeros, es posible que los fabricantes deban ajustar el diseño y el proceso de la herramienta. Si bien también es importante seleccionar el material de molde adecuado, el objetivo es hacer una herramienta que ofrezca el rendimiento de un molde tradicional.

Hay ventaja en el tiempo de respuesta, que a menudo es menor que en los métodos de mecanizado convencionales. El proceso de impresión no solo es capaz de producir resultados rápidamente (solo unas pocas horas en algunos casos), sino que también puede producir herramientas de moldeo impresas que se pueden usar con poco o ningún acabado secundario. Para minimizar el costo y reducir los tiempos de producción, los fabricantes pueden emplear estrategias para hacer que los moldes impresos tengan el menor tamaño posible.

Mientras que los moldes de polímeros impresos en 3D a menudo solo permiten producir una cantidad limitada de piezas moldeadas, la nueva tecnología utiliza moldes impresos adicionales para multiplicar la cantidad total que se puede obtener. Cuando sea necesario, los fabricantes pueden utilizar moldes de metal impresos en 3D para crear una mayor cantidad de piezas moldeadas, en condiciones de procesamiento de producción.

NUESTRO COMPROMISO CON LA INNOVACIÓN

En TE, podemos aplicar esta tecnología a la mayoría de las resinas de producción que utilizamos. Pero aún quedan algunos desafíos por superar. Hoy en día, estamos trabajando para mejorar la durabilidad de las características más finas y adaptando el proceso para hacer productos a mayor escala, para nuestras carteras de energía o transporte. Actualmente, estamos trabajando con tecnologías que nos permiten cumplir con tolerancias estrictas y características de paso fino, <0,4 mm.

Al mismo tiempo, estamos haciendo ajustes en el diseño y el procesamiento al fabricar piezas de más de 12 cm. Al refinar los parámetros de proceso y diseño de los moldes, prevemos seguir implementando esta tecnología hasta cubrir toda la gama de nuestra cartera.

Hoy en día, no existe una única solución de impresión 3D adecuada para producir todas las gamas de geometrías y volúmenes de productos. En lo que respecta a la impresión 3D, operamos un conjunto diverso de tecnologías de impresión que implementamos internamente. La amplitud de nuestras tecnologías de impresión 3D es el resultado de nuestro compromiso constante a largo plazo, que se remonta a finales de la década de 1980, de invertir en tecnologías que permitan aprovechar nuestras amplias capacidades y profundos conocimientos en relación con las herramientas de moldeo y el proceso de moldeo en sí, para poder desarrollar y probar soluciones novedosas a fin de producir bajos volúmenes de prototipos funcionales. Todos los días en toda nuestra empresa, utilizamos estas tecnologías para ampliar nuestra experiencia interna y colaborar a través de una red global de diversos ingenieros comprometidos a acelerar la innovación y adoptar tecnología de herramientas rápidas.