Informe técnico

Sensores para entornos corrosivos

Conoce los avances en el diseño de sensores para resistir la exposición a entornos químicos corrosivos y hostiles.

Desde las fábricas hasta los seguidores de actividad, los sensores desempeñan un papel crucial en las demandas en constante evolución para satisfacer las expectativas del mañana. Los dispositivos industriales y de consumo contienen un número creciente de sensores impulsados por el uso generalizado de la tecnología inalámbrica e IoT. Los avances dentro de los sensores son vitales para estos mercados: los sensores ultracompactos, de baja potencia, de alta precisión, digitales y resistentes a los medios agresivos deben diseñarse para cumplir y superar estos desafíos de rendimiento.

Los sensores de presión se utilizan en una amplia gama de aplicaciones para diversos mercados, como productos automotrices, industriales, médicos y de consumo. Nuestro mundo está cada vez más conectado y "más inteligente". Para permitir esto, los sensores ahora se están utilizando en aplicaciones y entornos que no son tan amigables con los sensores. Muchas de estas aplicaciones requieren sensores diseñados para resistir la exposición a productos químicos corrosivos y hostiles. A menudo, estos productos químicos existen en el medio que el sensor está tratando de medir. Los productos químicos tendrán contacto directo con el propio sensor y para proporcionar confiabilidad y una larga vida útil, los sensores modernos deben diseñarse para resistir y soportar los ataques de estos productos químicos. Un ejemplo es el uso de un sensor de presión en un reloj de natación. Estos relojes se exponen regularmente al agua que contiene cloro como gas disuelto (alberca) o en forma iónica (agua del océano). El cloro es un oxidante fuerte que corroe rápidamente la mayoría de los metales y hace daño irreversible al producto.

Funcionamiento de un sensor de presión SMEM

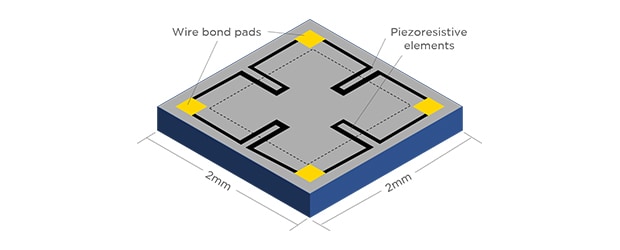

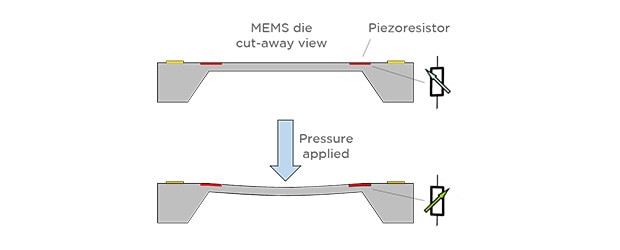

Una estructura típica de un sensor de presión piezorresistivo es un diafragma de silicio plano formado por grabado químico o seco. Los piezorresistores se colocan cerca del borde de la membrana y dentro del rango de funcionamiento lineal del sensor.

Cuando se aplica una presión al elemento SMEM, se desvía como un trampolín. La deflexión provoca una deformación en los elementos piezorresistivos y cambian su valor de resistencia en proporción a la deflexión

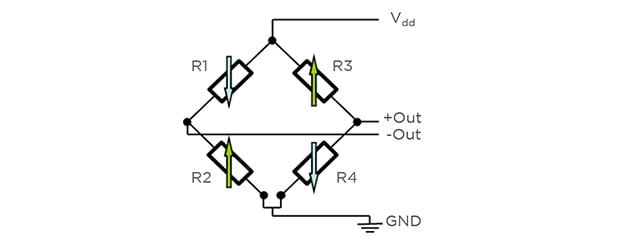

En la práctica, se utilizan cuatro piezorresistores, dispuestos en una configuración de puente de Wheatstone para maximizar los niveles de señal y proporcionar un grado de rechazo de modo común al ruido indeseable.

Una forma de detectar problemas con el sensor es observar los desplazamientos de la señal de salida sin aplicar presión. Si funciona correctamente, la salida diferencial debe ser de 0V. Si la salida no es de 0V, es una indicación de que hay algún problema con el elemento de detección. La corrosión de productos químicos agresivos puede afectar la forma en que funcionan los elementos piezorresistivos, las interconexiones y las almohadillas de unión de alambre. La corrosión puede introducir compensaciones en la señal de salida y datos erróneos del sensor. En cualquier caso, la señal del elemento sensor SMEM se conecta a un CMOS ASIC donde se compensa la linealidad de la temperatura y otros errores, luego se amplifica y se digitaliza. Estos datos digitales se formatean para facilitar la comunicación a un microprocesador maestro a través del protocolo I2C o SPI.

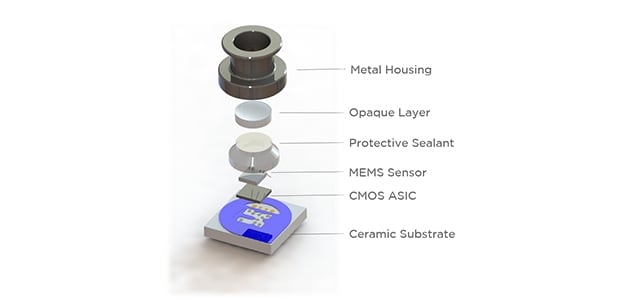

Embalaje para protección

El embalaje y el aislamiento ambiental del elemento de detección SMEM y el CMOS ASIC son muy importantes para la funcionalidad confiable del sensor de presión. Proporcionan protección para el chip y al mismo tiempo permiten la conectividad con el mundo exterior. Todos los sensores deben estar físicamente en contacto con el medio o fenómeno que están midiendo. Además, deben estar conectados al sistema electrónico que está utilizando los datos proporcionados por el sensor.

Tecnología única para entornos hostiles

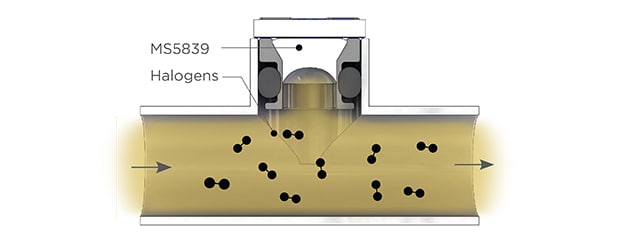

TE Connectivity ha desarrollado sensores de presión miniatura adecuados para la exposición a entornos hostiles y corrosivos, incluidos oxidantes fuertes como los halógenos (flúor, cloro, bromo, yodo). Estos tipos de entornos hostiles existen en los mercados de utilitarios automotrices, médicos y personales.

En aplicaciones automotrices, algunos de los polímeros orgánicos utilizados como "retardantes de fuego" están formulados utilizando compuestos halógenos. Estos materiales pueden superar a los productos químicos a base de halógenos gaseosos como el yodometano (metano enriquecido con yodo). Incluso en concentraciones de unas pocas ppm, el yodometano actúa como catalizador en las características intermetálicas del SMEM y los chips semiconductores, creando un grave problema para nuestros clientes automotrices.

El agua clorada en las albercas presenta un problema similar y relacionado con las aplicaciones utilitarias. Los sensores de presión de TE se utilizan como altímetros para relojes deportivos utilizados por triatletas o sensores de profundidad en computadoras de buceo. Sin el embalaje y la protección adecuados del dispositivo, los sensores pueden corroerse y fallar cuando se usan en albercas o en agua de mar, ambos ricos en cloro disuelto o iónico.

PRUEBAS Y VALIDACIÓN

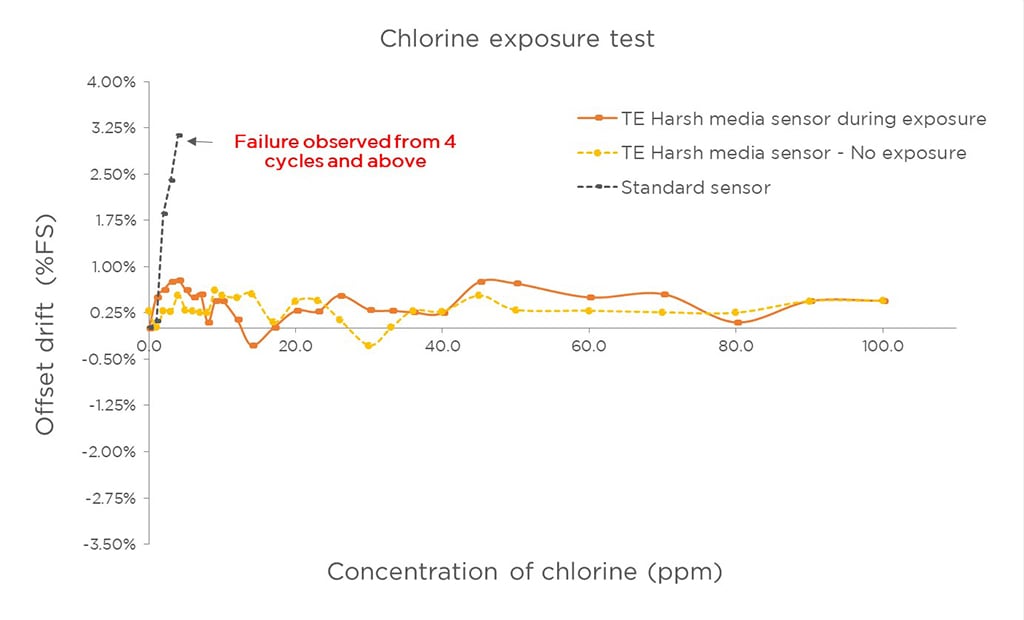

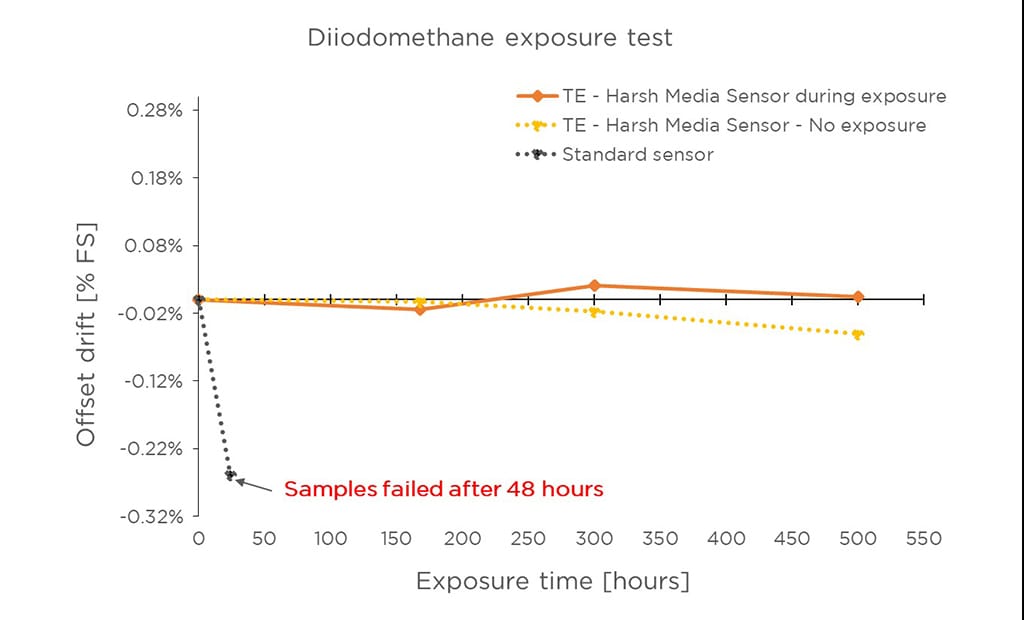

La nueva tecnología y diseño desarrollado por TE Connectivity ha sido probado con el paquete de sensores expuesto a agua salada, agua con cloro y también con gas diyodometano. La exposición al diyodometano se ha demostrado como la prueba más dura. Las siguientes figuras ilustran la deriva en la salida de señal del elemento de detección con respecto a la exposición al agua con diyodometano y cloro. Las derivas se consideran muy limitadas. Además, la deriva en el desplazamiento se puede explicar principalmente a través de la presencia del ambiente húmedo en lugar del diyodometano en él. Otra prueba de vida acelerada, a 85 °C y en 85 % HR, mostró las mismas derivas en Offset y Span, como se graficó junto con los resultados de diyodometano.

PRUEBAS DE CLORO

FIGURA 8. Resultados de la prueba de cloro

PRUEBAS DE DIYODOMETANO

FIGURA 9. Resultados de la prueba de diyodometano

Resumen

Los nuevos procedimientos de diseño y montaje de paquetes de TE Connectivity proporcionan un sensor con una mayor resistencia a los productos químicos y atmósferas corrosivos. Esto proporciona a los clientes una mayor confianza en que los sensores TE resistirán mejor las fallas o el mal funcionamiento en aplicaciones en entornos corrosivos.

El rendimiento real puede variar según la aplicación. Aunque los resultados de las pruebas presentadas en este documento muestran una mayor resistencia a la corrosión, el cliente debe probar y calificar adecuadamente el sensor para sus aplicaciones específicas.

Microfused es una marca comercial.