Informe técnico

Consideraciones de seguridad para sensores de presión médicamente invasivos

El uso de sensores de presión invasivos para la atención del paciente está creciendo. Varios cientos de miles de sensores invasivos de un solo uso se utilizan en todo el mundo cada año para medir la presión en el cráneo, así como en el corazón.

A medida que se dispone de una tecnología de sensores mejorada, se están desarrollando nuevos dispositivos para abordar una serie de indicaciones adicionales. Los beneficios de la detección de presión para muchas situaciones médicas se entienden bien, pero los nuevos usuarios también deben preocuparse por los posibles efectos perjudiciales de la introducción de nuevas tecnologías en la anatomía. En este artículo, revisamos los estándares de seguridad para la biocompatibilidad y los límites seguros en las corrientes eléctricas utilizadas in vivo y describimos los métodos mediante los cuales se pueden cumplir ambos estándares.

El uso de sensores de presión invasivos para la atención del paciente está creciendo. Varios cientos de miles de sensores invasivos de un solo uso se utilizan en todo el mundo cada año para medir la presión en el cráneo, así como en el corazón. A medida que se dispone de una tecnología de sensores mejorada, se están desarrollando nuevos dispositivos para abordar una serie de indicaciones adicionales. Los beneficios de la detección de presión para muchas situaciones médicas se entienden bien, pero los nuevos usuarios también deben preocuparse por los posibles efectos perjudiciales de la introducción de nuevas tecnologías en la anatomía.

Los sensores de presión invasivos se utilizan actualmente en tres aplicaciones principales:

- Medición de restricciones en las arterias coronarias, en un procedimiento llamado reserva de flujo fraccional o FFR1

- Medición de la presión dentro del cráneo o monitoreo de la presión intracraneal

- Mediciones de la arteria pulmonar para controlar la insuficiencia cardíaca.

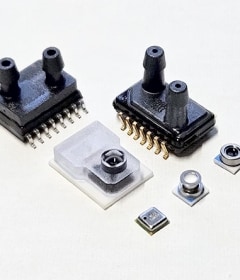

A medida que estos sensores se vuelven más fáciles de trabajar, se están desarrollando aplicaciones adicionales. Los sensores más comúnmente utilizados hoy en día son sensores SMEM, fabricados a partir de silicio, que hacen uso del principio del puente de Wheatstone. El sensor es esencialmente un bloque de silicio con una delgada membrana de silicio. Los cambios en la presión causan la deflexión de la membrana, que a su vez genera un pequeño voltaje que es proporcional a la presión sobre la membrana.

El procesamiento de señales se emplea típicamente para filtrar el ruido eléctrico, así como para compensar los cambios de temperatura, que también afectan la salida del sensor. Estos sensores generalmente se montan en cables guía, catéteres, endoscopios u otros dispositivos médicos completamente funcionales.

Primero, la buena noticia: la adición de la capacidad de detección de presión a catéteres y endoscopios se ha vuelto más simple, debido a los avances en la tecnología de conjunto. Sin embargo, a medida que los diseñadores de dispositivos médicos abordan nuevas opciones de tratamiento utilizando sensores in vivo, se debe realizar una evaluación de la seguridad de cada nueva tecnología. Hay orientación disponible: se han publicado varias normas para minimizar los riesgos de introducir nuevos dispositivos médicos en el cuerpo.

En este artículo, nos centramos en la norma de biocompatibilidad ISO 10993, la norma de seguridad eléctrica IEC 60601-1 y la norma de esterilización ISO 11135. Los tres son relevantes para los sensores eléctricos destinados a su uso dentro del cuerpo. Los sensores de presión in vivo no son dispositivos médicos terminados, sino componentes que se pueden montar en una serie de dispositivos diferentes para muchos usos finales y entornos diferentes.

Uno de los objetivos de los fabricantes de componentes es reducir el riesgo, en la mayor medida posible, del uso de sus componentes por parte de los proveedores de dispositivos finales. El proveedor del componente solo puede proporcionar información sobre los riesgos conocidos derivados del diseño del componente, así como las medidas adoptadas para mitigar los riesgos; en última instancia, el rendimiento del dispositivo médico final recae en el proveedor del dispositivo médico. Sin embargo, a través de actividades iniciales de reducción de riesgos en el nivel de componente, tanto el fabricante del dispositivo como el paciente se benefician.

En este documento, se enumeran algunos de los riesgos conocidos o potenciales de los sensores de presión in vivo y se sugieren algunas acciones de mitigación.

Biocompatibilidad

El término "biocompatible" es un constructo bastante reciente y la primera definición se consolidó en 1985: "La capacidad de un material para funcionar con una respuesta adecuada del huésped en una aplicación específica." Quizás la parte más importante de esta definición es el reconocimiento de que no hay materiales biocompatibles; solo hay materiales o combinaciones de materiales (dispositivos) que son apropiados para un uso específico.

El cuerpo humano es experto en rechazar sustancias extrañas y el diseñador del dispositivo médico debe tener cuidado de no despertar una respuesta defensiva dañina por parte del cuerpo, o causar daño celular debido a la incompatibilidad física o química. ISO 10993-1 se ha actualizado recientemente para incorporar un enfoque basado en el riesgo para las pruebas de biocompatibilidad. Esto significa que cada fabricante de dispositivos debe evaluar los riesgos apropiados para su dispositivo y caso de uso particulares y mitigar estos riesgos en el mayor grado práctico.

La nueva norma busca eliminar la mentalidad de "casilla de verificación" y reemplazarla con un enfoque reflexivo para mejorar la seguridad del paciente. 10993-1 se puede utilizar para reducir el riesgo de los componentes de detección de presión. Si bien el estándar no describe ninguna prueba específica, sí proporciona una guía para seleccionar la prueba más adecuada para la aplicación prevista. No todas las pruebas de biocompatibilidad son relevantes para los sensores de presión invasivos. A continuación, enumeramos algunas de las pruebas que tienen más probabilidades de ser significativas para los diseñadores de dispositivos. Esta lista supone que el dispositivo se utilizará en la circulación de sangre; los dispositivos sumergidos en otros fluidos corporales, como la orina o el líquido cefalorraquídeo, pueden tener un conjunto de requisitos menos exigentes. En la norma ISO, se agrupan cinco categorías de hemocompatibilidad en la ISO 10993-410.

La primera propiedad que discutiremos es la tendencia del plasma a coagularse. Esta es una propiedad no solo de los materiales utilizados en la construcción del componente, sino también de su forma. Generalmente, cualquier forma que sirva para atrapar la sangre e impedir su libre flujo está en riesgo de causar coagulación. Una prueba in vitro común es descrita por ASTM F2382-18. La prueba determina el tiempo que tarda el plasma humano citrado expuesto al dispositivo de prueba en coagularse cuando se expone a una suspensión de partículas de fosfolípidos y cloruro de calcio. Si se conoce el tiempo de coagulación, entonces el diseñador del dispositivo conoce el límite superior en el tiempo para su aplicación particular, o sabe que se deben tomar medidas especiales para evitar que el sensor entre en contacto con la sangre en el diseño. Por ejemplo, el sensor podría estar incrustado en un tapón suave y liso de silicona o gel de fluorosilicona; esto permitirá que el sensor funcione, pero eliminará el contacto de la sangre con el sensor en sí, además de proporcionar un perfil suave en lugar de afilado al torrente sanguíneo. El ensayo de activación del complemento SC5b-9 es un segundo método indirecto para determinar el daño celular.

Las esquinas afiladas también deben evitarse siempre que sea posible, no solo debido a la coagulación, sino también para evitar un corte accidental de tejido. Una vez más, aunque el dispositivo médico final debe diseñarse teniendo en cuenta la hemocompatibilidad, es útil que los diseñadores de dispositivos sepan que un componente no está, en sí mismo, agregando riesgo. La citotoxicidad se aborda en ISO 10993-511. Los productos químicos o materiales citotóxicos son aquellos que inducen la muerte celular. El estándar hace referencia a pruebas que describen métodos para garantizar que los productos químicos tóxicos no se disuelvan fuera del dispositivo médico (y, por extensión, de los componentes que componen el dispositivo). En el método de elución, el dispositivo se empapa primero en un medio de crecimiento celular.

El área de superficie del dispositivo y las condiciones de remojo, incluida la duración del tiempo, se especifican completamente; una vez alcanzada la hora especificada, se retira el dispositivo. En un segundo matraz, las células se cultivan en el mismo tipo de medio. Después de un crecimiento celular extenso, el medio en el que se empapó el dispositivo se vierte con las células en crecimiento y las células se examinan en busca de prueba de muerte celular. ISO 10993-10 apunta a varias pruebas para determinar la sensibilización. Estas pruebas buscan reducir el riesgo de exposición aguda, repetida o a largo plazo del dispositivo al sistema inmunológico del cuerpo.

Una prueba de sensibilización máxima se lleva a cabo típicamente en conejillos de indias, que tienen respuestas inmunes similares al contacto con la piel que los humanos. El dispositivo médico se empapa en líquido para formar un extracto. A los animales se les inyecta una pequeña cantidad de extracto y dos semanas después se les aplican parches en la piel; los parches contienen el mismo extracto. Si se produce enrojecimiento o hinchazón, el dispositivo se considera un alérgeno potencial. Un estudio intracutáneo utiliza un extracto similar, pero en este caso se inyectan pequeñas dosis debajo de la piel después de la inyección inicial. Esto se conoce como el estudio intracutáneo. Finalmente, ISO 10993-11 busca eliminar el riesgo de los efectos sistémicos asociados con el dispositivo médico.

La norma hace referencia a varias pruebas correspondientes a diferentes medios de exposición, es decir, inhalación, ingestión, exposiciones peritoneales y subcutáneas, etc. Cada una de estas rutas de exposición tiene un conjunto diferente de métodos de prueba potenciales. La mayoría de estas pruebas se realizan utilizando extractos de líquido (en los que el dispositivo se empapa en el líquido en condiciones específicas), pero en algunos casos el dispositivo se implanta. Los implantes se usan con mayor frecuencia si hay razones para creer que el dispositivo podría degradarse dentro de los entornos hostiles que se encuentran en el cuerpo. Un subconjunto importante de 10993-11 son las pruebas pirogénicas, diseñadas para detectar la presencia de fiebre tras la exposición al dispositivo.

En estas pruebas, los extractos se inyectan en conejos y se controlan sus temperaturas durante varias horas después. El aumento constante de la temperatura indica un riesgo de pirogénesis con el diseño y los materiales del dispositivo. El fabricante de componentes puede minimizar los riesgos diseñando los componentes solo con materiales que tengan una larga historia de uso exitoso en dispositivos médicos invasivos y minimizando en la mayor medida posible las esquinas afiladas y las áreas en las que la sangre u otros fluidos pueden acumularse y estancarse. Estas precauciones minimizarán el potencial de toxicidad, inflamación, fiebre y reacción alérgica, así como trombogénesis y coagulación. Si cada uno de los estándares anteriores se cumple a través de un componente de dispositivo médico, cuantifica la capacidad del dispositivo. También puede resaltar áreas de riesgo. Esta información permite al diseñador implementar el componente en la configuración de menor riesgo.

Límites de corriente segura

La mayoría de los sensores de presión disponibles comercialmente son alimentados por una corriente eléctrica y entregan una señal en forma de cambios de voltaje. Se sospecha que corrientes tan bajas como 50uA pueden causar arritmia cardíaca; por razones éticas y prácticas, los valores exactos siguen siendo desconocidos. Los peligros relacionados con la introducción de corrientes eléctricas en el cuerpo constituyen una segunda categoría de riesgo. Una vez más, se han desarrollado estándares aceptados a nivel mundial para guiar a los fabricantes de componentes y dispositivos.

El cumplimiento de ANSI/AAMI ES1 protege a los pacientes de la exposición potencialmente perjudicial a las corrientes eléctricas durante los procedimientos de diagnóstico. Esta norma reconoce que, durante el funcionamiento normal, existe la posibilidad de que cierta cantidad de corriente se escape de un dispositivo alimentado, ya sea a través del contacto líquido o tisular. También reconoce que los dispositivos pueden fallar de varias maneras y pone límites a la cantidad de corriente a la que el paciente estará expuesto como resultado de cualquier punto único de falla.

Para prevenir lesiones del paciente, el estándar limita la cantidad de corriente a la que un paciente estará expuesto a 10uA durante la operación normal y 50uA para cualquier modo único de falla. La norma no se aplica a los procedimientos terapéuticos en los que, por ejemplo, la corriente puede introducirse deliberadamente para extirpar o estimular los tejidos.

Para simplificar el diseño para los fabricantes de dispositivos médicos, los fabricantes de componentes pueden garantizar el cumplimiento de esta norma con sus componentes. Si el componente en sí no viola el estándar, entonces el diseñador final del dispositivo no necesita hacer ninguna adaptación especial para garantizar que el dispositivo final también sea compatible. Una opción es utilizar sensores basados en fibra óptica en los que no se introduce corriente en absoluto. Los sensores de fibra óptica que utilizan interferómetros Fabry-Perot cumplen totalmente con la ISO 60601-1 y no sufren interferencias eléctricas. Sin embargo, la falta de métodos de producción de alto volumen y las preocupaciones sobre el radio de curvatura han obstaculizado su adopción generalizada.

Para los sensores eléctricos, una estrategia que el diseñador de componentes puede emplear es hacer que su dispositivo funcione a corrientes inferiores a 10 uA y, además, asegurarse de que la falla de cualquier componente individual resulte en una corriente a través del dispositivo que sea inferior a 50 uA. Discutiremos esta estrategia a la luz de los sensores de presión a continuación. Por lo general, los sensores disponibles comercialmente funcionan a 1.8 a 5.0 voltios y tienen resistencias en el rango de 800 a 5000 ohmios. Esto da como resultado corrientes de operación en el rango de 360 uA a 6.25 mA, muy por encima de los requisitos de ISO 60601-1.

Se requiere un enfoque diferente para el uso in vivo. Un enfoque reciente ha sido utilizar una serie de resistencias limitadoras de corriente para mantener las corrientes por debajo de 10 uA, junto con elementos de circuito para mejorar la señal al ruido. Un circuito amplificador conectado a la salida del sensor reduce efectivamente la corriente que fluye a través del sensor a cero; a su vez, este circuito de anulación se utiliza para medir realmente la presión. Los resultados experimentales muestran que el flujo de corriente real se mantiene por debajo de 8 uA en funcionamiento normal. El circuito ha sido diseñado para que la falla de cualquier componente individual, o el puente entre dos puntos cualesquiera, aún mantenga una corriente por debajo de 50 uA, también en cumplimiento con la norma. A pesar de la baja tensión, se ha determinado experimentalmente que el ruido rms es < 0,14 uV a una velocidad de adquisición de datos de 24 Hz, lo que lleva a una señal aceptable al ruido.

Esterilización

Según ISO, un dispositivo estéril es aquel que está libre de microorganismos viables. Debido a que la ausencia completa de organismos podría ser difícil de detectar y mucho menos de lograr, la definición se modifica para decir que las posibilidades de tener organismos viables son inferiores a uno por millón.

En la actualidad, hay tres caminos principales para la esterilización:

- Vapor (autoclave)

- Gas tóxico (óxido de etileno, peróxido de hidrógeno, ozono)

- Radiación (haz de electrones, rayos gamma o rayos X)

La esterilización por vapor es el método más utilizado para los materiales que pueden soportarlo, ya que no es tóxico, es económico y confiable. Los procedimientos adecuados se describen en ISO 1766521. El vapor presurizado es tanto microbicida como esporicida. Sin embargo, aunque son ideales para componentes quirúrgicos de acero, los dispositivos complejos que utilizan adhesivos, plásticos o sellos de goma generalmente se dañan o destruyen por el proceso de autoclave. Los sensores de presión utilizados in vivo pueden contener encapsulantes a base de epoxi o polisiloxano, ninguno de los cuales puede soportar el autoclave con alta confiabilidad. Se remite al lector a ISO 1766521 para obtener una descripción completa de los métodos aceptados.

El gas óxido de etileno, o ETO, tiene la ventaja de que no destruirá la mayoría de los materiales utilizados en dispositivos médicos y es lo suficientemente penetrante como para que pueda usarse para esterilizar incluso dispositivos que ya han sido envueltos en envases. También tiene inconvenientes: es explosivo e inflamable y potencialmente peligroso tanto para el personal del hospital como para el medio ambiente. También requiere un tiempo de ciclo entre 1 y 6 horas, bajo humedad controlada entre 40 % y 60 %, y temperatura entre 37 °C y 63 °C; cada uno de estos impone un costo adicional en el proceso.

ISO ANSI 11135:2014 describe protocolos específicos para garantizar el uso seguro y eficaz del gas óxido de etileno. En primer lugar, los componentes (y cualquier embalaje en

el que residan) deben exponerse a 47 °C y 65 % de humedad relativa durante 12 a 72 horas, dependiendo del tamaño. El dispositivo debe ser capaz de soportar un alto vacío,

ya que se requiere un vacío para introducir gas ETO sin arriesgarse a que se mezcle con el aire y se vuelva explosivo. Además, el gas se elimina tirando del vacío en varias

etapas y rellenando con nitrógeno, para garantizar una eliminación completa del gas a niveles inferiores a 65 ppm.

La radiación es un método costoso pero efectivo para la esterilización de dispositivos médicos. La radiación de rayos gamma, que utiliza materiales de origen estrechamente regulados por la Comisión Reguladora Nuclear,

es el proceso comercial más utilizado. Puede penetrar en varias capas de materiales y envases y su eficacia es

insensible a la humedad, la temperatura o la presión. Ciertos plásticos, adhesivos y cauchos también están frágiles por la exposición a la radiación ionizante. ISO 11137 consta de varias secciones que describen métodos aprobados para establecer y mantener métodos de esterilización seguros y efectivos para dispositivos médicos.

La dosimetría efectiva es una parte crítica del proceso, tanto para garantizar una esterilización adecuada como para evitar daños al personal operativo. Los fabricantes de componentes pueden ayudar a minimizar los riesgos para los fabricantes de dispositivos al demostrar que sus componentes continúan funcionando normalmente después de la exposición a uno o más de los métodos de esterilización aprobados por la FDA. Comprender los riesgos de rendimiento inducidos por cualquiera de estos métodos podría dirigir las decisiones de esterilización para el dispositivo final y evitar errores costosos.

El gas óxido de etileno, o ETO, tiene la ventaja de que no destruirá la mayoría de los materiales utilizados en dispositivos médicos y es lo suficientemente penetrante como para que pueda usarse para esterilizar incluso dispositivos que ya han sido envueltos en envases. También tiene inconvenientes: es explosivo e inflamable y potencialmente peligroso tanto para el personal del hospital como para el medio ambiente. También requiere un tiempo de ciclo entre 1 y 6 horas, bajo humedad controlada entre 40 % y 60 %, y temperatura entre 37 °C y 63 °C; cada uno de estos impone un costo adicional en el proceso. ISO ANSI 11135:2014 describe protocolos específicos para garantizar el uso seguro y eficaz del gas óxido de etileno. En primer lugar, los componentes (y cualquier embalaje en el que residan) deben exponerse a 47 °C y 65 % de humedad relativa durante 12 a 72 horas, dependiendo del tamaño. El dispositivo debe ser capaz de soportar un alto vacío, ya que se requiere un vacío para introducir gas ETO sin arriesgarse a que se mezcle con el aire y se vuelva explosivo. Además, el gas se elimina tirando del vacío en varias etapas y rellenando con nitrógeno, para garantizar una eliminación completa del gas a niveles inferiores a 65 ppm. La radiación es un método costoso pero efectivo para la esterilización de dispositivos médicos. La radiación de rayos gamma, que utiliza materiales de origen estrechamente regulados por la Comisión Reguladora Nuclear, es el proceso comercial más utilizado. Puede penetrar en varias capas de materiales y envases y su eficacia es insensible a la humedad, la temperatura o la presión. Ciertos plásticos, adhesivos y cauchos también están frágiles por la exposición a la radiación ionizante. ISO 11137 consta de varias secciones que describen métodos aprobados para establecer y mantener métodos de esterilización seguros y efectivos para dispositivos médicos. La dosimetría efectiva es una parte crítica del proceso, tanto para garantizar una esterilización adecuada como para evitar daños al personal operativo. Los fabricantes de componentes pueden ayudar a minimizar los riesgos para los fabricantes de dispositivos al demostrar que sus componentes continúan funcionando normalmente después de la exposición a uno o más de los métodos de esterilización aprobados por la FDA. Comprender los riesgos de rendimiento inducidos por cualquiera de estos métodos podría dirigir las decisiones de esterilización para el dispositivo final y evitar errores costosos.

Resumen

La introducción de equipos eléctricos en la anatomía humana es inherentemente arriesgada. El cuerpo es sensible a los materiales extraños y los dispositivos mal esterilizados pueden llevar la infección profundamente a los órganos críticos. Las corrientes eléctricas no controladas pueden interrumpir la función cardiovascular normal. No es de extrañar que haya surgido un gran cuerpo de regulaciones en torno al uso de dispositivos médicos invasivos. Para el ingeniero de dispositivos médicos, el proceso de diseño no solo debe resultar en dispositivos efectivos y rentables, sino que también debe tener un compromiso demostrado con la reducción de riesgos. Los fabricantes de componentes pueden ayudar en este esfuerzo proporcionando componentes que han sido eliminados del riesgo en la mayor medida práctica. Juntos, los fabricantes de componentes y dispositivos pueden mejorar los estándares de atención médica a través de un diseño cuidadoso del producto.