Perspectivas de TE

Creamos conectividad para baterías de vehículos eléctricos más potentes

Autor: Qiong Sun, vicepresidenta a nivel mundial, Movilidad Eléctrica Automotriz

Los avances en el rendimiento de la batería han ayudado a los vehículos eléctricos (EV) a convertirse en el segmento de más rápido crecimiento en la industria automotriz en los últimos años, lo que ha arrebatado más cuota de mercado a los vehículos con motor de combustión interna (ICE). Con el alcance y el rendimiento mejorados de los vehículos eléctricos actuales, las ventas se duplicaron en 2021 y se espera que continúen su rápido crecimiento.

La industria de los vehículos eléctricos ha estado innovando para satisfacer la demanda de los consumidores de vehículos que pueden ir más lejos en cada carga. Pero esto presenta un enigma de ingeniería : una batería de mayor tamaño y capacidad mejora el alcance de un vehículo eléctrico, pero el peso de las baterías más grandes también puede afectar de forma negativa su rendimiento. Como resultado, los fabricantes de baterías están trabajando constantemente en nuevos diseños

conscientes del espacio y químicas de baterías que ofrecen la mayor densidad de energía necesaria para un rendimiento de vehículos eléctricos optimizado. En particular, uno de los habilitadores clave para una batería más compacta es hacer que la conectividad de la batería sea más eficiente en el consumo de energía con una pérdida de calor mínima.

TE Connectivity ha trabajado en la industria de vehículos eléctricos durante más de 20 años con casi todos los fabricantes de automóviles y proveedores de primer nivel. A partir de esa experiencia, hemos visto lo importante que es centrarse en la ingeniería sofisticada necesaria para conectar los componentes del paquete de baterías y conectar esa fuente de energía al motor, para entregar energía de la manera más eficiente. La calidad y robustez de esas conexiones eléctricas pueden ser la diferencia entre el éxito y el fracaso.

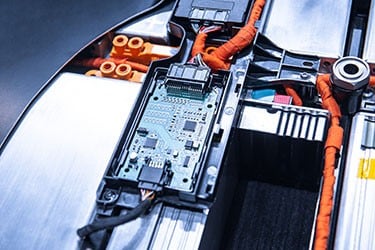

Conexión de los componentes dentro de la batería

Las nuevas tecnologías de baterías están impulsadas por la necesidad de una mayor densidad de energía, rendimiento de carga, seguridad, la vida útil esperada del paquete de baterías y la optimización de costos. Además, la sostenibilidad, la reciclabilidad y la economía circular también juegan un papel cada vez más importante.

Las baterías EV generalmente se componen de celdas, el componente básico del sistema de almacenamiento de energía de un EV. Las células se organizan a menudo, aunque no siempre, en módulos. La energía fluye de celda a celda y luego de módulo a módulo. El módulo de batería y las conexiones de celda constituyen la capa física para la transferencia de energía de la batería, el equilibrio de celdas, la administración y la protección de la batería. Para garantizar estas operaciones, cada módulo de batería individual y cada célula deben disponer de conexiones eléctricas a prueba de fallos. Esto requiere líneas de contacto altamente integradas, que no solo deben ser capaces de soportar una funcionalidad completa durante toda la vida útil del vehículo, sino que también deben ser lo suficientemente resistentes como para evitar vibraciones y tensiones de temperatura que afecten de forma negativa las propiedades mecánicas y eléctricas de los contactos. Además, los contactos también deben ser totalmente seguros para el tacto con el fin de eliminar los posibles peligros de alto voltaje y alta potencia, y para garantizar la seguridad durante el proceso de fabricación y el mantenimiento futuro.

Además de la energía de alto voltaje, las señales de datos de bajo voltaje, como la corriente y la temperatura de los sensores, deben procesarse y monitorearse durante todo su viaje para proteger el vehículo a través del sistema de administración de la batería (BMS). La electrónica BMS requiere sistemas de conectores altamente compactos pero flexibles. Dado que la relación entre las celdas de batería y los controladores de celda varía según los requisitos de diseño de la batería, como la capacidad y las demandas de energía del vehículo, los sistemas de conectores deben tener la flexibilidad de acomodar múltiples permutaciones de configuración de conectores. Los conectores también deben tener la flexibilidad de admitir diferentes tipos de cables, incluidos cables planos flexibles (FFC) y circuito impreso flexible (FPC) que se pueden enrutar alrededor de geometrías

de baterías compactas y complejas.

Las capas físicas de energía y red de datos, que comprenden cables y conectores, desempeñarán un papel fundamental como columna vertebral de la próxima generación de vehículos conectados más seguros y ecológicos que los consumidores desean poseer, conducir o ser conducidos. Esto significa que los sistemas de accionamiento de alto voltaje y las redes de conectividad de datos de bajo voltaje deben funcionar de manera ultraconfiable y segura en arquitecturas centralizadas (“inteligentes”) cada vez más integradas.

Gestión del calor

Se espera que los vehículos eléctricos de hoy manejen cargas máximas durante períodos de tiempo más largos. Un mayor calor es un subproducto de una mayor transferencia de energía, y cuando los componentes eléctricos se calientan, se someten a un proceso de envejecimiento que puede cambiar las propiedades eléctricas de un componente con el tiempo.

La gestión térmica es fundamental durante la fase de desarrollo de todos los productos de conectores de alto voltaje. Por ejemplo, los ingenieros de TE han diseñado sistemas de interconexión de batería con una pérdida de calor mínima para maximizar la transferencia de electricidad dentro del paquete de baterías a velocidades de corriente muy altas. TE también puede realizar simulaciones térmicas exhaustivas en el nivel de sistema que proporcionan datos valiosos para ayudar a los OEM y sus proveedores a optimizar los diseños de plataformas EV. Estas simulaciones ofrecen vistas del mundo real de los límites de temperatura de un componente antes de que se construyan productos para acelerar el proceso de desarrollo.

Amplia gama de soluciones de conectividad de baterías de TE

Conexión de la batería al tren motriz

Durante más de un siglo, los avances en los automóviles ICE han ayudado a mejorar el rendimiento y la eficiencia. Por ejemplo, llevar la gasolina del tanque de combustible al motor es un proceso bien probado. Sin embargo, con los vehículos eléctricos, el proceso de mover la electricidad de la infraestructura de carga a la batería, y de la batería al motor eléctrico es fundamental para mejorar el alcance y el rendimiento.

La mayoría de las plataformas eléctricas EV tradicionales son sistemas de 400 voltios, pero estamos viendo una mayor prevalencia en los sistemas de 800 voltios, e incluso los sistemas de 1,000 voltios están comenzando a surgir. Aquí es donde entran en juego los terminales y conectores de alto voltaje. Estos conectores deben tener conexiones de terminales multipunto configurables que se puedan ajustar a los requisitos de corriente precisos de la aplicación, maximizando la transferencia de energía y minimizando la resistencia y el calor. Además, las tecnologías avanzadas de recubrimiento de terminales metálicos ofrecen una mayor durabilidad en el tiempo que los recubrimientos estándar.

Abordar juntos los futuros desafíos de los vehículos eléctricos

Aunque los vehículos eléctricos se están convirtiendo en productos de consumo convencionales, sus arquitecturas siguen evolucionando a un ritmo vertiginoso. Estamos en medio de una revolución, y los fabricantes de automóviles de todo el mundo están respondiendo reescribiendo sus modelos de negocio desde cero e invirtiendo miles de millones de dólares en investigación y desarrollo de vehículos eléctricos. Puede ser muy difícil para un ingeniero o diseñador mantenerse al día sobre las últimas tendencias y estándares, que varían regionalmente y según el fabricante.

El desafío en cuestión: equilibrar la simplificación de las arquitecturas EV para permitir espacio para los cables y conectores de mayor tamaño necesarios para voltajes y corrientes más altos, al tiempo que se reduce su volumen y peso. Además, los fabricantes de automóviles y los fabricantes de paquetes de baterías pueden beneficiarse de trabajar en colaboración con socios para llevar la próxima generación de vehículos eléctricos al mercado.

Los ingenieros y científicos de TE continuarán innovando nuestros sistemas de conexión eléctrica teniendo en cuenta las demandas de las tecnologías avanzadas de baterías, que ayudará a liberar a los OEM de la preocupación por los problemas de conectividad para que puedan centrarse en otras áreas del diseño y la producción de plataformas de vehículos. Esperamos que el ancho de banda creado por este tipo de asociaciones permita a los OEM desarrollar aún más modelos de EV y aumentar la producción, para que podamos satisfacer la creciente demanda mundial de movilidad eléctrica que contribuirá a un futuro más sostenible.

Información sobre el autor

Qiong Sun

Qiong Sun es la vicepresidenta a nivel mundial del negocio de movilidad eléctrica automotriz de TE, donde supervisa la gama de productos, la estrategia tecnológica y las soluciones futuras para la movilidad eléctrica automotriz. Antes de unirse a TE, Qiong fue vicepresidenta de la unidad de negocios de electrificación a nivel mundial en Lear Corporation y estaba a cargo del desarrollo de productos y lanzamientos de programas, así como de las estrategias técnicas y de crecimiento para el negocio. Tiene casi 30 años de experiencia en transporte y diversos antecedentes de consultoría de la industria especializada en electrificación de vehículos, almacenamiento de energía y seguridad activa.

Perspectivas sobre la innovación en la tecnología

Información ejecutiva: Más historias sobre la innovación tecnológica

e

e

e

e

e

e

e

e

e

e

e

e